-

随着全球工业化的快速发展,城市大气中的污染物含量逐渐增多。挥发性有机物(VOCs)作为臭氧和二次有机气溶胶的重要前体物,极易发生光化学反应,形成光化学烟雾[1-3]。VOCs的排放不仅影响我国城市环境空气质量,同时对排放企业职工及周边居民的身体健康造成严重的损害。在2010年国务院发布的《关于推进大气污染联防联控工作改善区域空气质量的指导意见》[4]中,将VOCs列为继SO2、NO2和颗粒物之后拟重点防控的大气污染物。但由于VOCs种类繁多、来源复杂,因此,VOCs排放量及其地区和行业的分布是科学研究和决策支持都亟须的基本信息。2014年8月,生态环境部发布了《大气挥发性有机物源排放清单编制技术指南(试行)》[5](以下简称《排放清单指南》)。《排放清单指南》重点提出了VOCs排放源的分类方法、源排放量的计算方法、排放因子的取值等主要内容。

有机溶剂是一大类在生活和生产中广泛应用的有机化合物,它存在于涂料、黏合剂、油墨和清洁剂中,其主要的排放过程包括表面涂层、表面喷漆、印刷印染、清洗、农药喷洒等,主要成分包括脂肪烃、芳香烃、氢化烃、萜烯烃、卤代烃、醇、醛酸酯、乙二醇及其衍生物、酮、醛、醚缩醛、含氮有机物及含硫有机物等。工业有机溶剂由于具有挥发性,会产生大量VOCs,是我国城市VOCs的重要来源,大约占全国人为源VOCs排放总量的20%以上[6]。工业有机溶剂由于在使用中不参与化学反应,因此,废弃后保持了原有成分的物理性质。废有机溶剂自2008年被列入《国家危险废物名录》[7]后,按照危险废物的管理要求执行,越来越受到环境管理部门的重视。

虽然有许多学者已经开展了关于有机溶剂释放VOCs的特征研究,但是目前已有研究重点为有机溶剂使用过程中排放VOCs的特征。郑俊[8]在对上海市典型工业区大气中VOCs及其来源分析中提出,有机溶剂的使用是城市中VOCs的主要来源之一。何家禧等[9]对深圳市工业用混合溶剂进行采样分析后发现,常用工业有机溶剂多含有可挥发成分,使用范围较广,且危害度较高。莫梓伟等[10]开展了北京市使用典型溶剂企业VOCs排放成分特征。田亮等[11]研究了典型有机溶剂使用行业VOCs成分谱及臭氧生成潜势。赵锐等[12]研究了成都市工业源重点VOCs排放行业排放清单及空间分布特征。陈浩等[13]对深圳市龙岗区工作场所有机溶剂成分进行了监测分析。王肖丽等[14]基于实地调研,提出了广东省工业VOC排放清单改进建议。同时,也有针对VOCs的排放系数的研究。余翔翔等[15]进行了温州市木质家具行业VOCs排放特征及排放系数研究。梁小明等[16]对基于原料类型及末端治理的典型溶剂使用源VOCs排放系数进行了研究。李建伟等[17]进行了VOCs无组织排放估算方法和控制标准初探研究。

但是,有机溶剂在废弃成为废有机溶剂后,仍然保持了强烈的挥发性。废有机溶剂主要的处置方式包括贮存、焚烧、再生利用、安全填埋以及水泥窑协同处置等方式[18]。以重庆市为例,每年有35.6%的废有机溶剂的处置方式为再生利用[19]。《排放清单指南》中仅列出了溶剂使用源排放因子,以计算溶剂使用过程中的排放源强,但是废有机溶剂在再生利用企业VOCs的排放情况鲜有报道[20-22],且当前研究的排放系数是由大量样本数量而得的经验值。因此,为了完善有机溶剂整个生命周期中VOCs的排放研究,本研究通过对废有机溶剂再生利用企业的调查分析,结合《排放清单指南》以及文献中提出的溶剂使用企业常见VOCs的成分,选取18种典型有机溶剂成分作为研究对象,主要包括正己烷、苯、甲苯、对二甲苯、间二甲苯、邻二甲苯、乙苯、苯乙烯、丙醛、甲醇、异丙醇、丙酮、乙酸甲酯、乙酸乙酯、二氯甲烷、均二氯乙烷、三氯乙烯、四氯化碳。本研究建立VOCs排放估算模型,以计算各情景废有机溶剂再生利用企业VOCs排放系数的差异,最终提出在不同情景模式下减少VOCs排放的合理化建议。

全文HTML

-

目前,废有机溶剂再生利用技术以精蒸馏再生为主,工艺过程与石化行业的精蒸馏过程相似。因此,废有机溶剂再生利用企业的VOCs排放源可参考《石化行业VOCs污染源排查工作指南》[23](以下简称《VOCs污染源排查指南》)。《VOCs污染源排查指南》指出,本指南源项共有12类,包括设备动静密封点泄漏,有机液体储存于调和挥发损失,有机液体装卸挥发损失,废水集输、储存、处理处置过程逸散,工艺有组织排放,冷却塔、循环水冷却系统释放,非正常工况(含开停工及维修)排放,工艺无组织排放,火炬排放,燃烧烟气排放,采样过程排放以及事故排放。根据工艺环节污染源解析的理论基础,按照资料收集、源项解析、合规性检查、统计核算(包括监测/检测)、格式上报的原则对VOCs的排放量进行核算。

本研究通过对我国废有机溶剂再生利用企业的实地调研,按照不同的操作模式以及处置规模,我国废有机溶剂再生利用企业分为大、中、小3类。为了研究3类废有机溶剂再生利用企业的排放区别,分别对3种情景进行VOCs排放源项差异性分析。

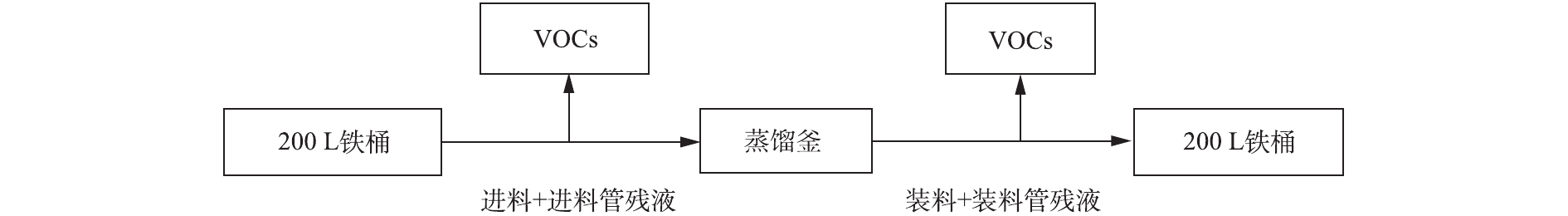

小型再生利用企业的操作模式:由于处理量有限,回收对象为废有机溶剂产生量较少的企业,因此,收集到的废有机溶剂常以20 L塑料桶包装。进料前,需要先将20 L桶装废有机溶剂混装入200 L铁桶;在进料过程中,进料管伸入桶底以减少液面搅动而引起VOCs的挥发,由隔膜泵抽入蒸馏釜;经过精蒸馏后,产品再次通过软管伸入桶底,装料进入200 L铁桶中,具体流程及VOCs排放环节见图1。

小型再生利用企业的VOCs排放节点有5个。1) 20 L塑料桶原料混装倒入200 L铁桶的过程中,桶内废气被装入废液置换时所产生的VOCs排放溢出桶外,同时混装的过程跑冒滴漏、喷溅等意外造成废液的蒸发而产生的VOCs。2)进料过程中,进料软管伸入桶底,铁桶中废液液面下降,桶内气体空间压力降低,吸入桶外空气使桶内气体空间的蒸汽浓度下降,加速废液的蒸发。进料结束后桶内VOCs通过桶口溢出桶外,造成VOCs的排放。3)进料结束后,进料管壁外侧残留废液蒸发造成VOCs的排放。4)装料过程中,装料软管伸入桶底,桶中液面上升,桶内废气被装入的产品置换溢出桶外时所产生的VOCs排放。5)装料结束后,装料管内、外壁残留废液蒸发造成的VOCs的排放。

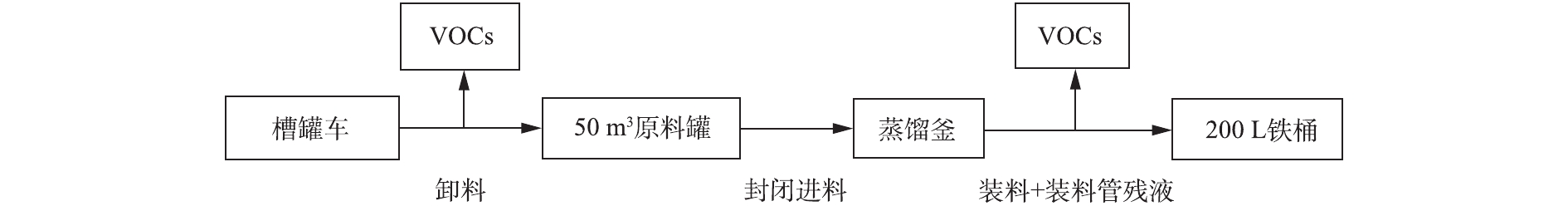

中型再生利用企业的操作模式:废有机溶剂的包装为200 L铁桶,因此,不再有混装过程,其他流程同小型再生利用企业相同。具体流程及VOCs排放节点见图2。

中型再生利用企业的VOCs排放节点有4个。1)进料过程中,进料软管伸入桶底,铁桶中废液液面下降,桶内气体空间压力降低,吸入桶外空气使桶内气体空间的蒸汽浓度下降,加速废液的蒸发。进料结束后桶内VOCs通过桶口溢出桶外,造成VOCs的排放。2)进料结束后,进料管壁外侧残留废液蒸发造成VOCs的排放。3)装料过程中,装料软管伸入桶底,桶中液面上升,桶内废气被装入的产品置换时所产生的VOCs排放溢出桶外。4)装料结束后,装料管内、外壁残留废液蒸发造成VOCs的排放。

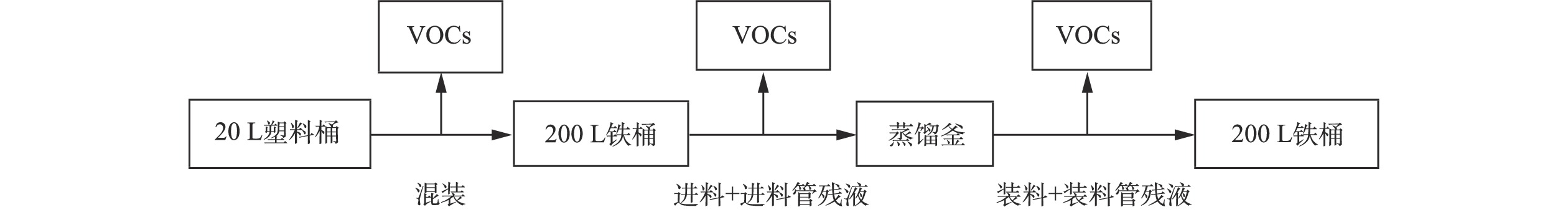

大型再生利用企业的操作模式:大型再生利用企业回收废有机溶剂量大,常以槽罐车的形式进行包装及运输,企业内常以大型(如50 m3)原料储罐进行原料的储存,槽罐车进厂后卸料装入原料储罐中。进料时,进料管道与蒸馏釜封闭连接,无排放。装料过程使用自动装料机采用喷溅式装料。具体流程及VOCs排放节点见图3。

大型再生利用企业的VOCs排放节点有3个。1)槽罐车卸料进入50 m3原料罐时卸料造成的储罐大呼吸的蒸发损耗。2)装料过程中,装料机的装料管伸入桶口,采用喷溅式装料的方式,桶内蒸汽被装载的产品置换时产生的VOCs的排放。3)装料结束后,装料管口壁残留废液的蒸发。

对3种再生利用企业VOCs排放节点进行分析,3种类型企业排放点的对比结果见表1。

-

《VOCs污染源排查指南》中提出企业可根据自身的情况选择核算方法[24]。排放量的核算方法通常包括实测法、公式法以及排放系数法。1)实测法。对于储罐或进料装料过程设置有机气体控制设施并有监测资料或可以进行实际检测时,推荐使用实测法进行估算。2)公式法。对于未设置有机气体控制设施的卸料、进料装料过程,按照核算方法的优先顺数,推荐使用美国环保署(EPA)发布的“污染物排放因子文件”(AP-42)(第5版)提供的评价公式,以我国有机液体理化参数和设备构造特点为基准进行估算。3)排放系数法。在企业收集的相关资料不全,无法采用实测法或公式法进行核算时,可使用系数法进行估算。为了建立全国范围的废有机溶剂再生利用企业的VOCs排放估算模型,根据实际情况,并不能对全国废有机溶剂再生利用企业进行实测,因此,公式法以及排放系数法是进行废有机溶剂再生利用企业VOCs排放估算的最佳选择方法。现对本研究提出假设,液体为理想状态下的纯液体,空气压为标准大气压,液体表面温度为25 ℃。污染源强计算式(1)~式(5)来源于《VOCs污染源排查指南》。

工作排放的VOCs排放量LW与装料或卸料时所储蒸汽的排放有关,固定顶罐的工作排放计算方法见式(1)。

式中:LW为工作排放的VOCs排放量;R为理想气体状态常数;TLA为日平均液体表面温度;MV为气相分子质量;PVA为真实蒸汽压;Q为周转量;KP为工作损耗产品因子,有机液体的KP=1;KN为工作排放周转因子,本研究KN=1;KB为呼吸阀工作校正因子,本研究KB=1。

有机化学品(如苯、对二甲苯)的平均液体表面温度下的蒸汽压采用安托因方程计算,计算方法见式(2)。

式中:PVA为平均液体表面温度下的蒸汽压;A、B、C为安托因常数;TLA为日平均液体表面温度,℃。

在装卸排放时,计算方法见式(3)。

式中:E装卸为装载过程的VOCs排放量,t;LL为装载损耗排放因子,kg·m−3;V为物料周转量,m3;η总为总控制效率,%;当装卸系统未设蒸汽平衡/处理系统时,则总控制效率η总取0。

装载损耗排放因子的计算方法见式(4)。

式中:S为饱和因子,代表排出的挥发物料接近饱和的程度,饱和因子的选取见表2;C0为装载罐气、液相处于平衡状态,将挥发物料看做理想气体下的物料密度,kg·m−3。C0计算方法见式(5)。

式中:M为蒸汽的分子质量,g·mol−1;PT为温度T时装载物料的真实蒸汽压,Pa;1.2×10−4为单位转换系数。

进料/装料管残液排放量计算方法见式(6)。

式中:E管为进料管残液的排放量,kg;0.005为最低液面高度,m;S管为沾染残液管壁面积,m2;ρ为液体密度,kg·m−3。

在进行跑冒滴漏排放计算时,混装过程跑冒滴漏或喷溅的量采用系数法进行估算,可参考《散装液态石油产品损耗》(GB 11085-1989)中提出的灌桶损耗标准0.01%进行计算。

排放系数的估算包括小型、中型、大型3种废有机溶剂再生利用企业排放系数的估算。

1)小型再生利用企业排放系数。小型再生利用企业VOCs的排放包括混装、进料、进料管残留、装料以及装料管残料。其中混装排放包括喷溅式卸料和跑冒滴漏排放;进料时为工作排放量;装料时采用液下装料;进料管只有外壁有残留,排放量为E管1;而装料管与进料管尺寸相同,但内外壁均有残留,则装料管残留量为进料管2倍。因此,小型废有机溶剂再生利用企业VOCs的排放模型见式(7)。

2)中型再生利用企业排放系数。中型再生利用企业VOCs的排放包括进料、进料管残留、装料以及装料管残料。其中进料时为工作排放量;进料管只有外壁有残留,排放量为E管1;而装料管内外壁均有残留,则装料管残留量为进料管2倍,排放系数为2E管1。因此小型再生利用企业VOCs的排放模型见式(8)。

3)大型再生利用企业排放系数。大型再生利用企业VOCs的排放包括卸料时的工作损耗,装料机喷溅式装料以及装料机管残料。因此大型企业VOCs的排放模型见式(9)。

1.1. VOCs排放情景的建立

1.2. VOCs排放的估算模型

-

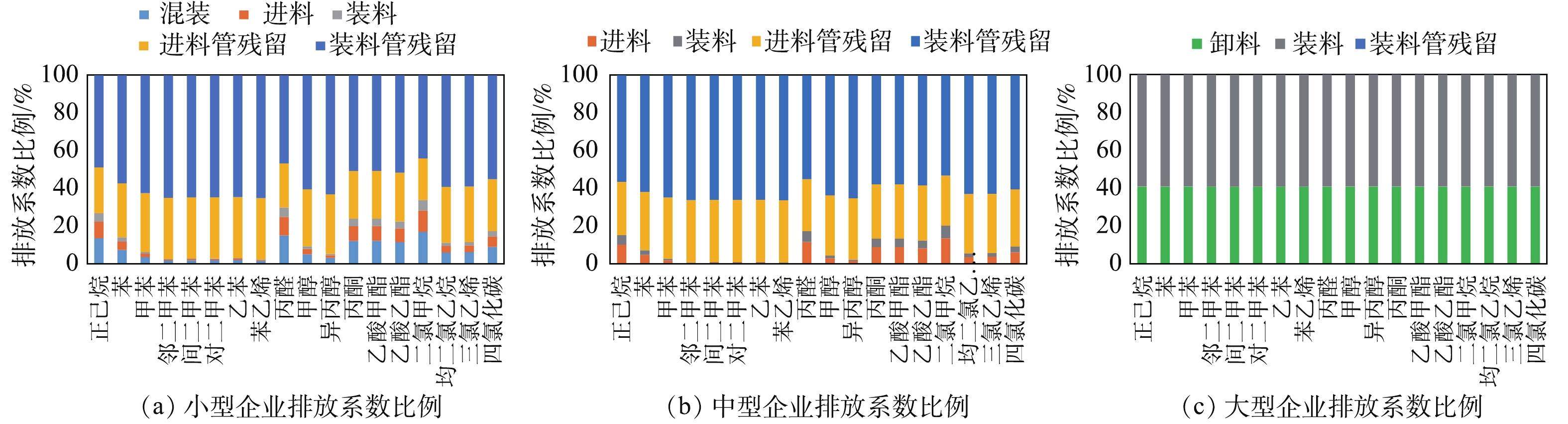

本研究对大型、中型、小型3种废有机溶剂再生利用企业的不同VOCs排放情景模式的排放系数进行估算,结果见图4。

图4显示,3种再生利用企业中VOCs的排放系数差距较大。其中,小型再生利用企业的VOCs排放系数较高,为9.04~12.59 g·kg−1,中型再生利用企业的VOCs排放系数为8.89~10.69 g·kg−1,大型再生利用企业的VOCs排放系数为0.09~3.04 g·kg−1。比较了3种再生利用企业排放系数的比值,小型再生利用企业的排放系数为大型再生利用企业的3.64~99.93倍,中型再生利用企业的排放系数为大型再生利用企业的3.02~98.24倍。由此可见,与大型再生利用企业比,小型再生利用企业和大型再生利用企业VOCs的排放系数要高很多。其中二氯甲烷、丙醛、正己烷等VOCs的排放系数在3种类型企业中均较高,这是因为这些成分的蒸汽压较高,易挥发造成的,如表3所示。

《排放清单指南》中列出了挥发性有机物各类源排放系数的推荐值,来自于工艺过程中有机物的制造源推荐值见表4。基础化学原料制造行业通常采用精蒸馏塔设备生产,与废有机溶剂再生利用企业的生产过程相似,而《排放清单指南》中不包括废有机溶剂再生利用过程VOCs的排放源。由表4可知,有机物的排放系数为0.097~139.74 g·kg−1,根据物质种类不同差距较大。本研究估算废有机溶剂再生利用企业的排放系数为0.090~13.35 g·kg−1,与表4中排放系数差异不大。因此,VOCs的排放清单中补充废有机溶剂再生利用过程是十分有必要的。

-

小型再生利用企业的排放系数最高可达到大型再生利用企业的100倍左右。大、中、小型再生利用企业的排放节点不同,使得各类型企业的排放系数差距较大,图5分析了不同排放节点VOCs的排放系数。

如图5(a)所示,小型再生利用企业由于废有机溶剂的种类不同,在不同排放节点的VOCs排放系数差距较大。各排放环节的排放系数排序装料管残留>进料管残留>混装>进料>装料。在装料管残留环节的排放比例为44.09%~65.13%,在进料管残留环节的排放比例为22.04%~32.56%,在混装环节的排放比例为1.7%~17.03%,在进料环节的排放比例为0.41%~11.22%,在装料环节的排放比例为0.2%~5.61%。在选取的研究对象中,虽然排放系数的排序相同,但由于各物质蒸汽压的区别,如表4所示,在各环节的排放比例差距较大。蒸汽压越高的物质(如二氯甲烷,丙酮,正己烷等)在进料管残留以及装料管残留环节的排放比例越小,在混装、进料以及装料的排放比例越大。小型废有机溶剂再生利用企业VOCs的排放特点是,在装料管残留以及进料管残留环节的排放比例较高,而蒸汽压越低的物质在这2个环节的排放比例越高,因此小型废有机溶剂再生企业应重点关注进料管残留以及装料管的液体残留量。

如图5(b)所示,中型再生利用企业在装料管残留与出料管残留的环节排放系数较高,在装料管残留环节的排放比例最高,为53.14%~66.25%,其次为在进料管残留环节的排放,排放比例为26.57%~33.13%。在进料以及装料环节排放料较少,在进料环节的排放比例为0.42%~13.53%,在装料环节的排放比例为0.21%~6.77%。与小型企业相似,蒸汽压越低的物质在进料管残留以及装料管残留的排放比例越高。

如图5(c)所示,大型再生利用企业的主要排放环节为装料以及卸料环节。与中、小型企业的排放特别差别较大,虽然各物质的蒸汽压各不相同,但装料环节的排放比例为59.17%~59.19%,卸料环节的排放比例为40.79%~40.81%,装料管残留比例较小。可见大型再生利用企业各物质的排放比例受到蒸汽压的影响较小。

-

如图6所示,废有机溶剂再生利用企业VOCs的排放系数受到蒸汽压的影响较大,而液面温度是蒸汽压变化的重要原因。我国领土辽阔,南北跨越的经纬度近50°。冬季,我国黑龙江省漠河市的气温在−30 ℃以下,夏季新疆吐鲁番盆地平均气温高达32 ℃,各地温差较大。为了探究温度对VOCs排放的影响,本研究计算了温度为15、25和35 ℃时VOCs的排放系数。

图6显示了大、中、小型再生利用企业温度改变对VOCs排放的影响。在温度由15 ℃升高到25 ℃的过程中,小型再生利用企业的排放系数增加了0.56%~12.04%,中型再生利用企业的排放系数增加了0.29%~7.22%,大型再生利用企业的排放系数增加了50.48%~118.33%;而由25 ℃增加到35 ℃的过程中,小型再生利用企业的排放系数增加了0.96%~15.49%,中型再生利用企业的排放系数增加了0.50%~9.49%,大型再生利用企业的排放系数增加了48.66%~102.55%。可见,大型VOCs的排放系数受到温度的影响较大。这是由于进料管残留与装料管残留排放是中、小型废有机溶剂再生利用企业重要的排放环节,而进料管残留于装料管残留VOCs的排放量与密度相关,而液体密度由于温度变化的变化量较小,可忽略不计,因此中、小型废有机溶剂再生利用企业VOCs的排放受到温度的影响较小。而大型废有机溶剂再生利用企业主要的VOCs排放来源于卸料与装料环节,这两个环节都受到温度的影响。因此大型废有机溶剂再生利用企业VOCs的排放更容易受到温度的影响。

-

1)排放模型的不确定性分析。本研究采用了《石化行业VOCs污染源排查工作指南》[23]中质量蒸发估算计算蒸发速率,计算过程采用的是标准状态下的理想纯液体,由于废有机溶剂常常为混合物,因而与实际的平均排放因子存在一定的误差,但可以从整体上反应不同规模废有机溶剂再生利用企业VOCs的排放情况。

2)参数的不确定性分析。本研究的参数通过调研的情况归纳总结,各企业的生产情况与生产设备,工艺环节存在一定的差异,各企业各地区的气象状况差异较大,工人操作的差异也较大,但模型可以根据实际情况,对参数进行修正。

综上所述,由于行业活动水平存在一定的差异,无法避免地导致排放系数的估算存在一定的不确定性。但是,将废有机溶剂再生利用企业的VOCs排放系数加入VOCs排放清单是一项重要的工作。总体而言,通过本文模型的建立以及计算,可以大体反应不同规模废有机溶剂再生利用企业VOCs排放的情况。

-

中、小型废有机溶剂再生利用企业的主要排放环节为进料管残留与装料管残留液体造成VOCs的排放。因此,建议在进料口与装料口加装废气吸收装置,同时尽量采用密闭管道进行液体的输送,以减少废气的排放。

大型废有机溶剂再生利用企业的主要排放环节为卸料与装料。且VOCs的排放受到温度的影响较大,因此建议在卸料与装料的过程中尽量在避光通风处进行,温度较高时,可采用凉水喷淋的方式降低储罐的温度以减少VOCs的蒸发。

2.1. 大型、中型、小型再生利用企业排放系数

2.2. 排放节点VOCs排放系数

2.3. 温度对VOCs排放的影响

2.4. 排放系数的不确定性分析

2.5. VOCs减排的建议

-

1)大、中、小型3种再生利用企业中,排放系数的顺序为小型企业 > 中型企业 > 大型企业。中、小型再生利用企业排放系数最高的节点为装料管残留液的排放过程,大型再生利用企业排放系数最高的节点为装料的过程。物质的饱和蒸汽压越大,VOCs的排放系数也越大。

2)温度升高,废有机溶剂中VOCs的排放系数增大,大型废有机溶剂再生利用企业受到温度的影响较大,中、小型废有机溶剂再生利用企业受到温度的影响相差不大。

3)从排放节点来看,中、小型废有机溶剂再生利用企业因其工艺特点,工作环境,导致VOCs排放量较大,建议逐步取缔,如果作为过渡措施,可以要求企业在进料管以及装料管位置加装VOCs收集,且尽量采用密闭管道输送物料。对于大型废有机溶剂再生利用企业,应要求作业环境保持避光通风或采用喷淋等降温处理,同时在装料管位置加装VOCs收集系统。

下载:

下载: