-

曝气生物滤池是继普通生物滤池、高负荷生物滤池后发展起来的第三代生物滤池技术[1],具有高水力负荷、高容积负荷、高生物膜活性等特点及生物降解兼截留SS固液分离的功能,被广泛应用于污水二级或三级处理单元[2-4],但也存在对预处理工艺要求高、水头损失大、产泥量大、运行管理复杂等不足[5-7]。

在曝气生物滤池中,颗粒填料是微生物的重要载体,常用的烧结陶粒填料具有机械强度高、生物兼容性好、廉价易得等优点[8-9],但由于高温熔融冷却后形成的质密颗粒孔隙较少,附载生物量偏低,限制了曝气生物滤池处理效率提升。研发新型具有结构和功能优势的颗粒填料能够优化曝气生物滤池的处理能力,进一步提高污水处理厂的处理效率,加强水资源循环利用;另外,生物膜作为生物滤池技术核心,研究生物膜动力学模型能够反映生物膜内传质特性和反应动力学特征,优化生物膜反应器的运行。但传统生物滤池工艺中生物膜微生物动力学参数研究方法具有局限性[10-11],其作为生物滤池技术基础研究的难点一直没有很好解决。

本研究设计了一种间歇式完全混合循环流态化反应器,采用重量法、重铬酸钾快速消解法和TTC比色法等方法,对自主研发的破碎秸秆纤维煅烧造孔的粉煤灰基颗粒填料、商品化的粉煤灰免烧陶粒和石英砂颗粒填料的挂膜速率、动力学参数以及生物膜活性等生物膜特性进行比较,探索不同填料反应器的污染物降解效率,旨在为新型生物滤池技术发展提供参考。

-

颗粒填料为从市场采购的商品化的粉煤灰免烧陶粒(浙江中劲环保科技有限公司,简称中劲陶粒)和石英砂(广东创国高新材料有限公司);自主研发的秸秆粉煤灰基颗粒填料A和B(简称复合颗粒A、复合颗粒B)。复合颗粒A的原料配方:将粉煤灰、水泥和生石灰按质量比7∶1∶0.8混合均匀,掺入总质量(粉煤灰+水泥+生石灰的总质量)5%的硫酸钙及1%的秸秆;复合颗粒B的原料配方:将粉煤灰、水泥和生石灰按质量比7∶1∶1混合均匀,掺入总质量(粉煤灰+水泥+生石灰的总质量)3%的硫酸钙及1%的秸秆。

复合颗粒A和复合颗粒B制备方法:将物料按比例称质量后混合均匀,加物料干质量20%的水搅拌均匀,倒入圆盘造粒机中造粒,成粒过程中喷洒雾状水,喷水量为物料干质量的10%。当物料由粉末状变为直径2~5 mm的球状颗粒时,取出并进行一次养护,即在50 ℃下湿养护5 d后,放入马弗炉中煅烧(煅烧温度为300 ℃),取出后冷却并进行二次养护(喷水养护),制得复合颗粒填料。4种颗粒填料的理化性质见表1。

-

为研究生物膜特性,设计了间歇式完全混合循环流态化反应器,装置结构及实物图见图1。反应器工作原理如下:利用水泵强制循环混合液产生保证颗粒流态化的上升流速,通过射流器的气水混合作用为生化反应充氧,从而保证反应器内基质浓度及颗粒上附着的生物膜分布的均匀性,使小样本样品填料上的生物量能够准确量化评估总填料的生物量。

实验装置工作流程:实验用水加注到集水池后,启动循环离心泵,实验用水进入文丘里射流器,吸入空气并通过气水混合作用为反应器充氧;主体反应器内的颗粒填料在足够大上升流速作用下实现流态化,在上部分离区进行固液两相分离,颗粒填料回落至主体反应器内,污水则通过出水管流出,经无纺布过滤系统截留悬浮颗粒后再进入集水池,以此不断循环运行(图1)。

-

1)实验设计。采用间歇式完全混合循环流态化反应器研究4种颗粒填料的生物膜特性。每个反应器装0.4 L填料,首先进行微生物接种,用复合菌液作为微生物接种液,将活化后的微生物菌液投入到反应器中,闷曝2 d。然后将微生物菌液缓慢排出,加入人工配制的污水(按浓液与清水为1 mL·L−1的体积分数[12]制备)。配浓液所需试剂为EDTA 0.100 g·L−1、FeSO4·7H2O 0.100 g·L−1、MnCl2·4H2O 0.100 g·L−1、CaCl2·2H2O 0.067 g·L−1、ZnCl2 0.100 g·L−1、CuCl2·2H2O 0.015 g·L−1、NiCl2·6H2O 0.030 g·L−1、H3BO3 0.010 g·L−1、Na2MoO4·2H2O 0.010 g·L−1 、葡萄糖 0.300 g·L−1、NH4Cl 0.015 g·L−1、KH2PO4 0.003 g·L−1。

设计水力停留时间(HRT)分别为6、8、10、12 h批次实验,每一批次处理水量为2.6 L,每一批次实验测定初始和结束时耗氧有机污染物的浓度 (以COD计) 和氨氮浓度。结束后,将水排出,取一定量颗粒填料,测定生物膜特性量化指标,包括生物膜量、生物膜脱氢酶活性、胞外聚合物(extracellular polymeric substances, EPS)含量,同时计算经气水冲刷作用剥落并随出水流出被过滤系统截留的悬浮污泥总量。

在每个水力停留时间批次实验中,反应器内水流不断循环,因冲刷作用而剥落的悬浮污泥经滤膜过滤,每间隔30~60 min更换滤膜以防止堵塞,当污染物(COD、氨氮)去除率稳定后,记录所需处理的实验批次数、进出水浓度、生物质量浓度、悬浮污泥浓度、脱氢酶活性、胞外聚合物含量等,从挂膜速率、动力学参数、生物膜活性3方面进行综合比较研究。

2)指标分析方法。生物膜量及悬浮污泥浓度采用重量法[13]:将滤料或滤布淋洗3次以去除表面游离的微生物,接着将干净的坩埚烘至恒质量,计为m1;取湿质量约为10 g滤料或滤布置于坩埚并在105 ℃烘箱中烘至恒质量,分别计为m2、m3;最后将样品置于600 ℃马弗炉内灼烧2 h,取出坩埚并放于干燥器内冷却后称质量,分别计为m4、m5。单位质量滤料的可挥发性生物量及悬浮污泥的浓度计算方法见式 (1) 和式 (2) 。

式中:Q1为滤料可挥发性生物量,mg·g−1;Q2为悬浮污泥质量分数,mg·g−1;m1为坩埚恒质量,g;m2为10 g滤料烘干后的恒质量;m3为10 g滤布烘干后的恒质量,g;m4为烘干后的滤料经灼烧后与坩埚的质量,g; m5为烘干后的滤布经灼烧后与坩埚的质量,g。

生物膜脱氢酶活性的测定采用TTC比色法[14]。COD的测定采用重铬酸钾快速消解法(HJ 828-2017);NH4+-N的测定参照国标纳氏试剂分光光度法(HJ 535-2009);多糖含量测定采用苯酚-硫酸法[15];蛋白质含量测定采用考马斯亮蓝法[15]。

3) 污染物降解动力学模型推导。底物利用速率与微生物浓度X成正比,计算方法如式 (3) 所示。

底物利用速率与微生物浓度及底物浓度之间的动力学关系见式(4)。

将式(4)代入式(3),可得式(5)。

式中:X为活性污泥质量浓度,mg·L−1;S为底物质量浓度,mg·L−1;V为比底物利用速率,d−1;Vmax为有机底物的最大比降解速率,d−1;Ks为半速率常数,也称饱和常数,即µ=µmax/2时的基质质量浓度,mg·L−1。

积分后,得式(6)。

式中:S0为初期有机物质量浓度,mg·L−1;Se为反应进行到t时,污水中残存的有机物的质量浓度,mg·L−1。

在高有机物浓度条件下,底物降解速率与底物浓度呈一级反应关系如式(7)所示。

积分后,可得式(8)。

对系统内污染物量进行衡算,得式(9)。

将式(7)和式(8)带入式(9)并积分,可得式(10)。

结合式(6)和式(10),分别以

$S_0-S_{\rm{e}}$ 为纵坐标,以$ Xt $ 为横坐标,对实验结果进行回归分析,并用最小二乘法进行计算;再以$\mathrm{l}\mathrm{n}\frac{{S}_{0}}{{S}_{\mathrm{e}}}$ 为纵坐标,以$ Xt $ 为横坐标,对实验结果进行回归分析,并用最小二乘法进行计算,可得到参数Vmax和Ks。4) 微生物增殖动力学模型推导。对系统内微生物量进行衡算,可得式(11)。

积分后,可得式(12)。

式中:Kd为微生物的自身氧化率(即衰减系数),d−1;Y为被利用的单位底物量转换成微生物体量的系数(即产率系数),mg·mg−1。以

$ \dfrac{1}{X}\cdot \dfrac{\Delta X}{t} $ 为纵坐标,$\dfrac{{S}_{0}-{S}_{\mathrm{e}}}{X\cdot t}$ 为横坐标,对实验结果进行回归分析,并用最小二乘法进行计算,得到Y、Kd值。 -

颗粒填料挂膜速率决定生物滤池的启动速度,可作为评价颗粒填料优劣及其生物膜特性的重要指标。利用流态化完全混合反应器中颗粒填料生物膜均一化特性及便捷的重量法,可获取生物膜量化指标,计算不同颗粒填料和不同停留时间批次实验下单位体积滤料上微生物增量,据此定量评估不同颗粒填料挂膜速率;再针对各批次实验中COD和氨氮去除率差异进行分析,定性评价生物膜质量差异(即不同颗粒填料附着生长的生物膜污染物降解效能和生物膜活性的差异),从而为后续相关研究提供相互佐证的依据。

1) COD去除率评价标准的挂膜性能。在相同COD进水条件下,对4种填料进行批次挂膜实验,当出水COD稳定(即去除率稳定时)视为挂膜成功。根据COD去除率稳定所需要的批次实验数量,判断4种填料挂膜性能。由表2可以看出,中劲陶粒和复合颗粒A、B挂膜性能相当,石英砂挂膜性能较差。这可以从表观上定性反映填料表面粗糙更有利于挂膜。

计算4种颗粒填料附着生长生物膜增殖速率并结合COD去除率进行分析。由表3可以看出,复合颗粒B和A生物膜增殖速率最高,其次是中劲陶粒,石英砂最差,最高增殖速率分别为95.83、63.75、54.85、54.18 mg·(L·h)−1,最高去除率分别为93.20%、94.90%、89.08%、94.36%。中劲陶粒和石英砂填料表面生物膜增殖速率无显著差异,反映普通免烧技术制备颗粒填料(中劲陶粒)因表面致密导致挂膜效果不佳;而复合颗粒A、B利用纤维状秸秆造孔,获得内外孔洞连通结构,具有较大孔隙率和比表面积,能够给微生物提供更多附着空间,单位时间内碳氧化细菌在装填复合颗粒A、B系统内生长速率更快。

2)氨氮降解率评价标准的挂膜性能。根据氨氮去除率稳定所需要的批次实验数量,可粗略判断4种颗粒填料的挂膜性能(表4),该结果与上述实验结论相近。

计算4种颗粒填料附着生长生物膜增殖速率并结合氨氮去除率进行分析。由表5可以看出,复合颗粒B和A挂膜性能最优,其次是石英砂、中劲陶粒,最高挂膜速率分别为135.3、73.08、79.35、64.55 mg·(L·h)−1,最高去除率分别为96.61%、98.94%、94.36%、99.80%。可以看出,硝化细菌在装填复合颗粒A、B系统内生长速率最快,这是由于复合颗粒A、B具有较大孔隙率和比表面积,能够给微生物提供更多附着空间。

-

1)污染物降解动力学。在4组水力停留时间(6、8、10、12 h)条件下进行实验,颗粒填料完全混合循环流态化反应器的有机物降解动力学参数见表6。

4种颗粒填料附着生长生物膜有机物最大比降解速率依次为石英砂(0.500 d−1)>中劲陶粒(0.358 d−1)>复合颗粒B(0.342 d−1)>复合颗粒A(0.209 d−1),半饱和常数依次为石英砂(77.88 mg·L−1)>复合颗粒B(63.11 mg·L−1)>中劲陶粒(41.34 mg·L−1)>复合颗粒A(38.35 mg·L−1),其中最大比降解速率明显低于完全混合活性污泥法系统中微生物。原因可能是,生物膜具有厚度,物质传输存在传质阻力,溶解氧、基质等无法传入生物膜深层,导致微生物的最大比降解速率较低[11]。

在4组水力停留时间(6、8、10、12 h)条件下进行实验,4种填料完全混合循环流态化反应器的氨氮降解动力学参数见表7。

4种颗粒填料的氨氮最大比降解速率依次为复合颗粒B(0.027 d−1)>复合粉颗粒A(0.025 d−1)=石英砂(0.025 d−1)>中劲陶粒(0.003 85 d−1),半饱和常数依次为复合颗粒A(2.212 mg·L−1)>复合颗粒B(1.971 mg·L−1)>石英砂(1.748 mg·L−1)>中劲陶粒(0.332 mg·L−1)。将上述2个动力学参数带入式(10)中,由计算结果可以看出,在相同进水污染物浓度、反应时间及生物量时,出水氨氮浓度依次为中劲陶粒>复合颗粒B>石英砂>复合颗粒A,表明复合颗粒A系统对氨氮降解效率最高。

2)微生物增殖动力学。在4组水力停留时间(6、8、10、12 h)条件下运行实验,颗粒填料完全混合循环流态化反应器的碳氧化菌增殖动力学参数见表8。

4种颗粒填料的污泥产率系数依次为石英砂(0.553)>复合颗粒B(0.486)>中劲陶粒(0.244)>复合颗粒A(0.239),衰减系数依次为石英砂(0.053)>中劲陶粒(0.018)>复合颗粒A(0.016)>复合颗粒B(0.008)。由综合污泥产率系数及衰减系数计算结果可以看出,表观产率系数依次为复合颗粒B>石英砂>中劲陶粒>复合颗粒A,表明装填复合颗粒A处理系统,碳氧化菌产生的剩余污泥量最少。

在4组水力停留时间(6、8、10、12 h)条件下进行实验,颗粒填料完全混合循环流态化反应器的硝化菌增殖动力学参数见表9。

4种颗粒填料的污泥产率系数依次为中劲陶粒(1.040)>石英砂(0.976)>复合颗粒B(0.843)>复合颗粒A(0.700),较活性污泥处理系统产率系数高[16];4种颗粒填料系统的衰减系数均为负值(表9)。原因是,气水混合的冲刷作用导致生物膜剥落,经过滤系统过滤后从系统中分离出来,而分离出的剥落生物膜并非立刻取出,故导致生物膜衰减系统为负值。

-

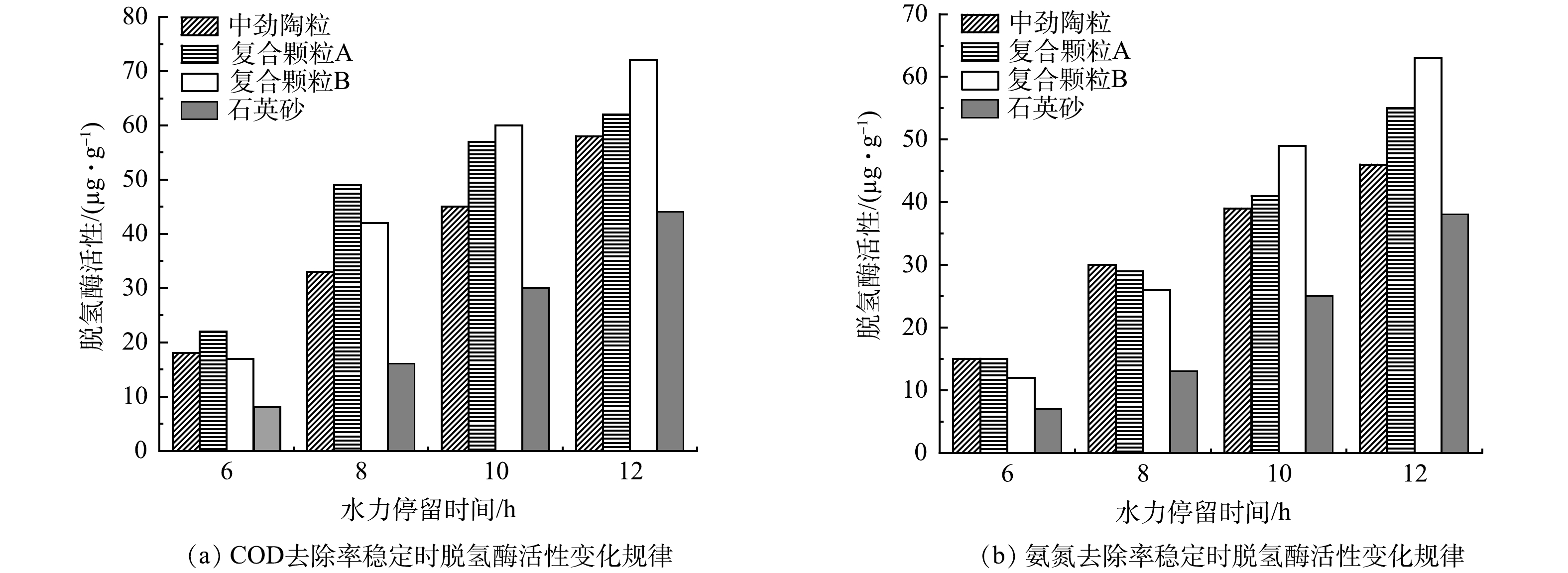

1)脱氢酶活性。脱氢酶活性测定标准曲线为y=0.005 6x+0.030 7,R2=0.983。图2分别展示了颗粒填料完全混合循环流态化反应器在不同水力停留时间(6、8、10、12 h)下,COD和氨氮去除率稳定时生物膜脱氢酶活性变化规律。可以看出,4种颗粒填料附着生长的微生物脱氢酶活性均随水力停留时间的增加而不断增加。

COD去除率稳定时,复合颗粒A附着生长微生物脱氢酶活性在水力停留时间分别为6 h和8 h时均高于其他3种颗粒填料,而停留时间为10 h和12 h时低于复合颗粒B。这表明,在较短水力停留时间下,复合颗粒A上生物量较大,但随水力停留时间的延长,生物量增长有限,这与复合颗粒A上测得的生物量特征吻合。此结果与徐大为[17]对脱氢酶活性研究结果50 mg·(g·h)−1相比,小很多。原因可能为,较大的气水混合冲刷作用使得生物膜脱落严重。

在氨氮去除率稳定后,停留时间为6、8 h时,中劲陶粒生物膜脱氢酶活性明显高于复合颗粒B和石英砂,略高于复合颗粒A;停留时间为10 、12 h时,复合颗粒A、B生物膜脱氢酶活性快速增加,超过中劲陶粒。这与中劲陶粒系统具备最高的氨氮去除率结果不一致,说明脱氢酶活性只是影响去除率的因素之一,还需结合其他指标 (如生物量等) 进行判定。

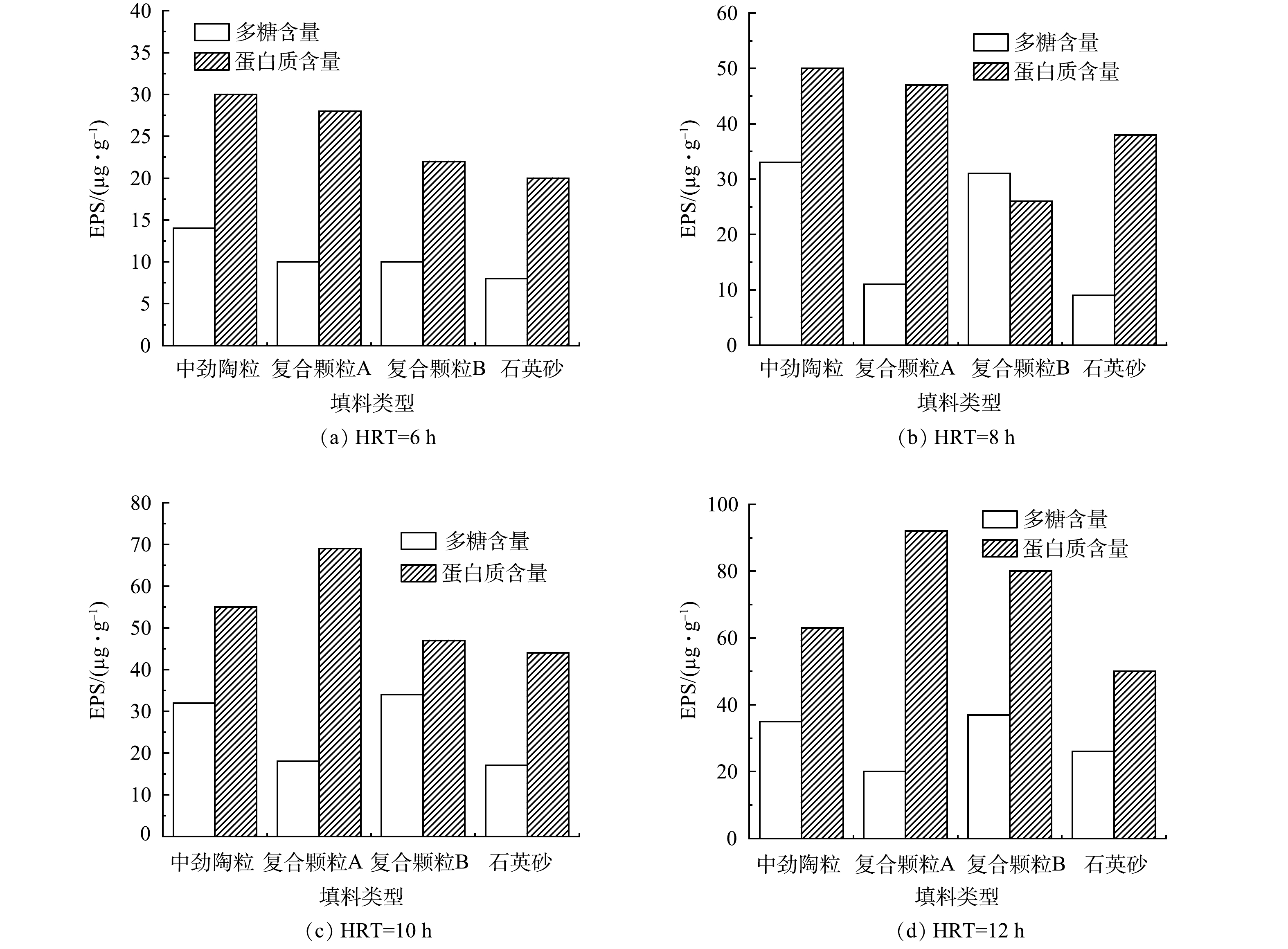

2)蛋白质及多糖含量。蛋白质含量测定标准曲线为y=0.005 6x+0.706 2,R2=0.995;多糖含量测定标准曲线为y=0.010 8x+0.081 1,R2=0.989。在COD去除率稳定时,采用苯酚-硫酸法和考马斯亮蓝法对EPS含量进行判断。由图3可以看出,复合颗粒A生物膜胞外聚合物含量均高于其他3种颗粒填料,说明复合颗粒A上生物膜活性较高,这也解释了复合颗粒B挂膜速率快但去除率低的原因;此外,复合颗粒A、B生物膜胞外聚合物含量在水力停留时间为8 h时快速升高,而在水力停留时间为10 、12 h时,上升幅度较小,其变化趋势与脱氢酶活性的变化趋势基本一致。这说明,随着反应器内微生物脱氢酶活性的增加,微生物新陈代谢能力增强,分泌出更多的胞外聚合物[18]。胡小兵等[19]研究了SBBR工艺中颗粒填料上EPS含量,其值为73.19~104.07 mg·g−1,该结果比本研究结果高很多。原因可能为,本装置气水冲刷作用较强,导致生物膜脱落严重。

在氨氮去除率稳定时,采用苯酚-硫酸法和考马斯亮蓝法对EPS含量进行判断。在水力停留时间为6 h和8 h情况下,中劲陶粒上微生物的胞外聚合物含量较高(图4(a)、图4(b));而随着水力停留时间的延长,复合颗粒A、B上生物膜胞外聚合物含量增长速度加快(图4(c)、图4(d)),总含量超过中劲陶粒,与脱氢酶活性变化趋势相同。原因可能为,随着水力停留时间的延长,载体上生物量增加,而中劲陶粒的微孔堵塞,不利于内部微生物的脱落、更新,导致后续胞外聚合物含量增速较慢[19]。

综上所述,复合颗粒A与B的生物膜活性大于中劲陶粒与石英砂。生物膜活性大小可反应微生物的活性以及微生物对有机物的氧化分解能力,当生物膜活性较高时,有利于COD与氨氮等污染物的去除[20]。郭磊等[21]研究发现,磁化能够增加载体填料表面生物膜中微生物的种类和数量,提高生物膜活性,从而将COD、氨氮去除率分别提高了5%~10%和15%~20%。

-

在秸秆粉煤灰基颗粒填料长期使用状态下,生物膜生长将削弱其多孔结构优势,填料功能性优势也会逐渐弱化,这个特征在上述实验结果中已经显现。然而粉煤灰含有大量活性SiO2及Al2O3,具有火山灰活性,在水处理环境条件下与Ca(OH)2等碱性物质发生化学反应形成胶凝物质,使颗粒机械强度逐渐加强。这进一步保障了秸秆粉煤灰基颗粒填料在工程应用中的长期有效性,并在处理系统间歇运行、频繁启停的过程中充分施展秸秆粉煤灰基颗粒填料挂膜性能优势。

-

1) 采用秸秆造孔技术形成的粉煤灰基复合颗粒A、B的生物膜特性最优,其次为粉煤灰基免烧中劲陶粒,石英砂因为表面相对光滑表现最差。复合颗粒A、B系统挂膜性能最佳,生物膜增殖速率最快。

2)复合颗粒A系统COD降解半饱和常数Ks和有机物最大比降解速率最大,分别为50.993 mg·L−1、2.208 d−1,且脱氢酶活性、蛋白质及多糖含量较高,因此,复合颗粒A系统COD去除率最高,且表观污泥产率系数最低。

3) 中劲陶粒系统的氨氮降解半饱和常数Ks和氨氮最大比降解速率最大,分别为10.108 mg·L−1、1.110 d−1,且表征生物膜活性的脱氢酶活性、蛋白质及多糖含量都较高,相应氨氮去除率最高。

秸秆粉煤灰基颗粒填料生物膜特性的比较

Comparative on biofilm properties of straw and fly ash-based granular fillers

-

摘要: 为提高曝气生物滤池处理效率、研发新型具有结构和功能优势的颗粒填料,采用间歇式完全混合循环流态化反应器,探究了自制复合颗粒A、自制复合颗粒B、中劲陶粒及石英砂颗粒填料在4个水力停留时间下的挂膜性能、动力学参数及生物膜活性等生物膜特性,建立了生物膜微生物动力学参数实验测定的新方法。结果表明:当水力停留时间为8~12 h时,自制复合颗粒A、B挂膜性能优于石英砂和中劲陶粒,生物膜增殖速率分别为95.83 、63.75 mg·(L·h)−1(以COD去除率标准评价)和54.13、29.23 mg·(L·h)−1(以氨氮降解率标准评价);装填复合颗粒A的完全混合循环流态化反应器氨氮降解效率最高,相应生物膜表观产率系数最低,剩余污泥量最少;当水力停留时间超过8 h后,复合颗粒附着生长生物膜的脱氢酶活性、表面蛋白质、多糖含量最高。由此可知,以自制复合颗粒A、B为颗粒填料能优化曝气生物滤池的处理效率。本研究结果可为新型生物滤池技术的发展提供参考。Abstract: In order to improve the treatment efficiency of biological aerated filter, the new granular fillers with structural and functional advantages were developed. A fully mixed circulating fluidized batch reactor was used to study the film hanging properties, kinetic parameters and biofilm activity of self-made composite particles A and B, ceramsite and quartz sand at four hydraulic residence times. A new method for the experimental determination of microbial kinetic parameters of biofilm was established, then the kinetics of ammonia degradation and microbial proliferation were studied. The results showed that when the hydraulic retention time was 8~12 h, the film hanging performance of the self-made composite particles A and B was better than that of quartz sand and ceramite, the proliferation rates of biofilm on them were 95.83 mg·(L·h)−1and 63.75 mg·(L·h)−1 (as COD removal rate), 54.13 and 29.23 mg·(L·h)−1 (as ammonia nitrogen degradation rate), respectively. The fully mixed circulation fluidized reactor loaded with composite particle A had the highest ammonia nitrogen degradation efficiency, the lowest apparent yield coefficient of the corresponding biofilm, and the least amount of excessive sludge. When the hydraulic retention time exceeded 8 h, the dehydrogenase activity, surface protein and polysaccharide contents of the growing biofilm attached on composite particles were the highest. In conclusion, the treatment efficiency of biological aerated filter can be optimized by using self-made composite particles A and B as particle fillers. The results of this study can provide a reference for the development of the novel biological filter technology.

-

Key words:

- fly ash-based granular filler /

- biofilm properties /

- film hanging /

- kinetic parameters

-

-

表 1 4种颗粒填料的理化性质

Table 1. Physical and chemical properties of four particle fillers

颗粒类型 粒径/mm 堆积密度/(g·cm−3) 表观密度/(g·cm−3) 密度/(g·cm−3) 比表面积/(m2·g−1) 孔隙率/% 破碎率及磨损率之和/% 中劲陶粒 3~5 0.70~1.10 1.20~1.80 1.30~1.60 >7.00 >40.00 <6.0 复合颗粒A 2~5 0.84 1.38 1.51 16.25 40.1 2.66 复合颗粒B 2~5 0.63 1.47 1.61 14.68 57.26 2.02 石英砂 1~2 1.10~1.30 1.30~1.50 1.50~1.90 2.00~6.00 40.00~60.00 <4.0 表 2 水力停留时间对实验批次的影响

Table 2. Effect of the hydraulic retention time on the experimental batches

水力停留时间/h COD去除率稳定时所需实验批次 中劲陶粒 复合颗粒A 复合颗粒B 石英砂 6 6 6 6 6 8 5 5 5 6 10 4 4 4 5 12 4 4 4 5 表 3 不同水力停留时间对挂膜速率和COD去除率的影响

Table 3. Effect of the different hydraulic retention time on the film hanging rate and COD removal rate

水力停留

时间/h中劲陶粒 复合颗粒A 复合颗粒B 石英砂 挂膜速率/

(mg·(L·h)−1)去除率/% 挂膜速率/

(mg·(L·h)−1)去除率/% 挂膜速率/

(mg·(L·h)−1)去除率/% 挂膜速率/

(mg·(L·h)−1)去除率/% 6 54.85 73.23 46.53 83.64 95.83 80.67 46.45 86.37 8 41.58 79.00 63.75 91.03 78.45 89.22 54.18 87.30 10 50.83 87.77 59.95 94.00 71.75 91.00 50.45 89.23 12 39.95 89.08 48.18 94.90 57.7 93.20 38.68 94.36 表 4 水力停留时对实验批次的影响

Table 4. Effect of the hydraulic retention time on the experimental batches

水力停留时间/h 氨氮去除率稳定时所需实验批次 中劲陶粒 复合颗粒A 复合颗粒B 石英砂 6 4 4 4 6 8 4 4 4 5 10 3 3 3 4 12 3 3 3 4 表 5 不同水力停留时间对挂膜速率和氨氮去除率的影响

Table 5. Effects of the different hydraulic retention times on the film hanging rate and removal rate of ammonia nitrogen

水力停留

时间/h中劲陶粒 复合颗粒A 复合颗粒B 石英砂 挂膜速率/

(mg·(L·h)−1)去除率/% 挂膜速率/

(mg·(L·h)−1)去除率/% 挂膜速率/

(mg·(L·h)−1)去除率/% 挂膜速率/

(mg·(L·h)−1)去除率/% 6 64.55 91.53 65.83 97.29 135.33 93.25 79.35 86.37 8 38.25 98.58 73.08 97.70 103.83 94.66 68.65 87.30 10 55.30 99.60 62.88 98.75 103.43 95.27 61.83 89.23 12 59.80 99.80 66.18 98.94 76.73 96.61 47.05 94.36 表 6 有机物降解动力学参数

Table 6. Kinetic parameters of organic matter degradation

颗粒类型 拟合方程 拟合系数R2 最大比降解速率Vmax/d−1 半速率常数Ks/(mg·L−1) 中劲陶粒 y=0.008 66x 0.990 0.358 41.34 y=0.358x+205.89 0.936 复合颗粒A y=0.005 45x 0.989 0.209 38.35 y=0.209x+276.54 0.948 复合颗粒B y=0.005 42x 0.758 0.342 63.11 y=0.342x+232.93 0.894 石英砂 y=0.006 42x 0.994 0.500 77.88 y=0.500x+110.48 0.957 表 7 氨氮降解动力学参数

Table 7. Kinetic parameters of ammonia nitrogen degradation

颗粒类型 拟合方程 拟合系数R2 最大比降解速率Vmax/d−1 半速率常数Ks/(mg·L−1) 中劲陶粒 y=0.011 6x 0.824 0.003 85 0.332 y=0.00385x+14.14 0.827 复合颗粒A y=0.011 3x 0.900 0.025 2.212 y=0.025x+9.73 0.902 复合颗粒B y=0.013 7x 0.986 0.027 1.971 y=0.027x+6.58 0.934 石英砂 y=0.014 3x 0.873 0.025 1.748 y=0.025x+5.38 0.941 表 8 碳氧化菌增殖动力学参数

Table 8. Kinetic parameters of carbon oxidizing bacteria proliferation

颗粒类型 拟合方程 拟合系数R2 产率系数Y 衰减系数Kd/d−1 中劲陶粒 y=0.244x−0.018 0.984 0.244 0.018 复合颗粒A y=0.239x−0.016 0.982 0.239 0.016 复合颗粒B y=0.486x−0.008 0.978 0.486 0.008 石英砂 y=0.553x−0.053 0.974 0.553 0.053 表 9 硝化菌增殖动力学参数

Table 9. Kinetic parameters of nitrobacteria proliferation

颗粒类型 拟合方程 拟合系数R2 产率系数Y 衰减系数Kd/d−1 中劲陶粒 y=1.04x+0.097 0.993 1.040 −0.097 复合颗粒A y=0.7x+0.2 0.870 0.700 −0.200 复合颗粒B y=0.843x+0.293 0.880 0.843 −0.293 石英砂 y=0.976x+0.354 0.834 0.976 −0.354 -

[1] 俞敏. 粉煤灰陶粒制备及其在曝气生物滤池处理城市污水应用[D]. 太原: 太原理工大学, 2014. [2] 祝烨烨. 污水处理中曝气生物滤池应用研究[J]. 环境与发展, 2020, 32(7): 39. [3] 陈真贤, 张朝升, 荣宏伟. 曝气生物滤池的研究进展[J]. 广东化工, 2007(6): 89-92. [4] 崔福义, 张兵, 唐利. 曝气生物滤池技术研究与应用进展[J]. 环境污染治理技术与设备, 2005, 6(10): 4-10. [5] 马军, 邱立平. 曝气生物滤池及其研究进展[J]. 环境工程, 2002, 20(3): 7-11. [6] 龚鸣. 曝气生物滤池用于印染废水深度处理工艺研究[D]. 苏州: 苏州科技学院, 2015. [7] 王劼. 曝气生物滤池关键工艺参数优化研究[D]. 沈阳: 东北大学, 2014. [8] 周靖淳. 免烧及烧结污泥陶粒滤料的开发及应用技术研究[D]. 武汉: 武汉大学, 2017. [9] 王彦平. 水处理曝气生物滤池中填料的选择和研究[J]. 科技尚品, 2016, 8(1): 210. [10] 邱玉琴, 韩丹, 施汉昌, 周小红. 生物膜动力学参数的研究进展[J]. 给水排水, 2008, 44(S1): 59-63. [11] 邱玉琴, 周小红, 施汉昌. 废水生物膜动力学参数的研究方法[J]. 中国环境科学, 2008, 32(8): 679-682. [12] WU S B, WIESSNERA, DONG R J, et al. Performance of two laboratory-scale horizontal wetlands under varying influent loads treating artificial sewage[J]. Engineering in Life Sciences, 2012, 12(2): 178-187. doi: 10.1002/elsc.201100151 [13] 苗峻赫, 陈蓉, 廖强, 等. 膜生物反应器中生物膜的生长特性[J]. 环境工程学报, 2013, 7(2): 631-636. [14] 王曦曦, 伦琳, 张继彪, 等. 改进型曝气生物滤池的生物量和生物活性[J]. 环境工程学报, 2012, 6(6): 1829-1833. [15] 余瑞元、袁明秀、陈丽蓉, 等. 生物化学实验原理与方法[M]. 北京: 北京大学出版社, 1994. [16] 薛涛, 俞开昌, 关晶, 等. MBR污水处理工艺中活性污泥动力学参数测定[J]. 环境科学, 2011, 32(4): 1027-1033. [17] 徐大为. 玄武岩纤维填料生物膜反应器研究[D]. 镇江: 江苏大学, 2019. [18] ZHANG X Y, LI J, YU Y B, et al. Biofilm characteristics in natural ventilation trickling filters (NVTFs) for municipal wastewater treatment: Comparison of three kinds of biofilm carriers[J]. Biochemical Engineering Journal, 2016, 106: 87-96. doi: 10.1016/j.bej.2015.11.009 [19] 胡小兵, 林睿, 张琳, 等. 载体内微孔孔径对生物膜特性及废水处理效果的影响[J]. 环境工程学报, 2020, 14(12): 3329-3338. [20] 刘良军, 万先凯, 乐翠华, 等. 关键参数对MBBR工艺生物膜活性的影响研究[J]. 环境工程, 2014, 32(S1): 358-363. [21] 郭磊, 成岳, 鲁莽, 等. 磁性多孔陶粒生物膜反应器处理垃圾渗滤液的试验研究[J]. 工业安全与环保, 2013, 39(8): 3-7. -

下载:

下载: