-

垃圾焚烧飞灰(以下简称“飞灰”)和纳滤膜浓缩液均是生活垃圾无害化处理过程中产生的二次污染物,两者的无害化处置和资源化利用已成为当前环境主管部门需要迫切解决的难题. 飞灰通常含有高浸出浓度的重金属及痕量二噁英等污染物[1],已被列为危险废物. 飞灰若处置不当,会对环境和人体健康造成潜在危害[2-3]. 目前,我国飞灰主要处置方式是经过固化稳定化进入生活垃圾填埋场填埋,但重金属仍存在再度浸出的风险[4-5],而且北京、上海、江苏、浙江等经济发达省市诸多填埋场将面临封场,飞灰填埋面临着比较严峻的形势[6]. 而国内比较成熟的利用方式是水泥窑协同处置[7-8],但处置量有限,满足不了大量飞灰的消纳需求.

纳滤膜浓缩液是生活垃圾渗滤液膜法处理产生的高浓废水,其具有含盐量高、难降解有机物多、可生化性差等特点,难以生化处理[9-10]. 目前,纳滤膜浓缩液主要回灌生活垃圾填埋场[11],而深度处理技术包括高级氧化法[12]和蒸发[13]等,但这些技术的工业化应用多不能稳定运行,且产生二次固体废物也较难得到妥善处置,环境安全隐患仍较大. 鉴于此,本课题组利用飞灰比表面积大、吸附截留性能好的特性,结合热处理方法,提出了飞灰与纳滤膜浓缩液淋滤飞灰协同处置模式,通过协同处置去除纳滤膜浓缩液的色度、难生化降解有机污染物等特征污染物,实现了纳滤膜浓缩液从目前技术工艺“难处置的高浓度有机废水”变成“可处置的高盐废水”,同时去除了飞灰中可溶性氯盐,淋滤灰渣可经热处理后实现无害化与资源化利用[14]. 目前,国内外关于飞灰高温热处理过程中重金属的固化与挥发机制的研究报道很多[15-16],但关于纳滤膜浓缩液淋滤灰渣热处理过程中重金属的迁移特性尚无报道. 由于飞灰经纳滤膜浓缩液淋滤后去除了其中的Cl−,但增加了SO42−和PO43−等,可能影响后续热处理过程中重金属的迁移化特性.

飞灰中Pb含量通常较高,是一种典型的重金属,对人体会造成致癌健康风险[17]. 本课题组[18]前期研究表明,飞灰中Pb主要为PbO,少量以PbCl2形式存在,这些Pb在后续的热处理过程较易挥发. 孟棒棒[19]对膜浓缩液淋滤飞灰后灰渣进行热处理时发现,温度是影响重金属挥发率的重要因素,热处理温度高于800℃时,Pb的浸出浓度达到生活垃圾填埋场污染控制标准(GB16889-2008)标准限值要求,但未对热处理过程中Pb的迁移转化机理进行深入探究. 为了解纳滤膜浓缩液淋滤对飞灰中重金属存在以及后续热处理过程中迁移转化的影响,本研究以Pb为例,探讨了淋滤过程、以及后续热处理不同温度下Pb的存在形态以及迁移转化特性,以期为探究飞灰协同处置纳滤膜浓缩液的可行性提供科学依据.

-

飞灰采集于北京某生活垃圾焚烧厂的布袋除尘器,外观呈灰色,该厂焚烧系统采用炉排炉技术,烟气处理系统采用炉内脱硝(SNCR)+半干法脱酸+干粉辅助脱酸+袋式除尘+炉外脱硝(SCR)的组合工艺. 其主要化学成分见表1.

纳滤膜浓缩液取自北京市某生活垃圾填埋场渗滤液的“厌氧+好氧+膜生物反应器(MBR)+纳滤(纳滤)+反渗透(RO)”组合处理工艺. 纳滤膜浓缩液主要特征污染物组成见表2.

淋滤灰渣是将24 g PbO加入到2 kg飞灰中混匀并经纳滤膜浓缩液淋滤后得到的固体样品.

配比灰渣是按照淋滤灰渣主要成分比例,采用化学分析纯试剂进行配比得到固体样品,主要成分及百分质量比为:CaO(25%)、SiO2(25%)、Na2SO4(10%)、Al2O3(20%)和PbO(20%).

-

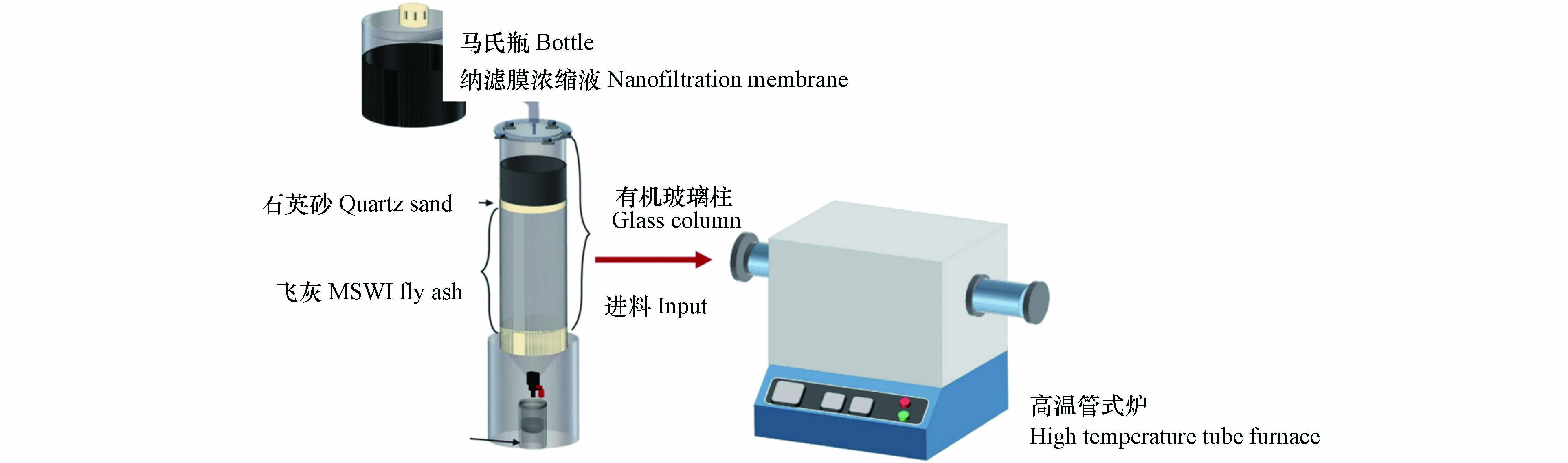

如图1所示,淋滤装置由马氏瓶和有机玻璃柱两部分组成,有机玻璃柱长80 cm、内径10 cm,顶部有均匀布水装置. 淋滤实验是将混匀后飞灰装填进入有机玻璃柱,前期根据氯离子最佳累积溶出量确定淋滤最佳条件为采用8 L纳滤膜浓缩液进行淋滤,并保持淋滤速度为60 mL·h−1,待纳滤膜浓缩液完全淋尽后,实验结束,将淋滤灰渣取出后进行干燥处理保存. 热处理实验采用高温管式炉装置,热处理温度分别为400、600、800、1000 ℃,热处理时间为60 min,采用空气作为载气,进气流量600 mL·min−1,尾气吸收装置采用2个装有浓度为5%HNO3和5%NaOH溶液的洗气瓶吸收处理. 实验时,先将炉温升至预设温度,再将淋滤灰渣20 g和配比灰渣10 g分别放置于坩埚内,缓慢推至恒温区,然后关闭进料阀门并通入空气. 60 min后,取出坩埚并放置于干燥器内冷却,称重记录.

-

采用飞利浦 X 射线荧光光谱仪PW-2404(XRF)分析实验样品的化学组成;采用岛津 X 射线衍射仪D/max-A(XRD)分析矿物相;采用电感耦合等离子体质谱法[20]分析重金属含量;采用Thermo Kalpha(XPS)分析重金属元素的价态;采用FactSage软件分析不同温度下Pb结合态的吉布斯自由能.

为更好的表达重金属的固化效果,特引入重金属固化率E定义,计算结果如下:

式中,

$ E $ 为重金属的固化率,%;$ {\omega }_{1} $ 为热处理后样品中Pb的含量,mg·kg−1;$ {m}_{1} $ 为热处理后样品质量,g;$ \omega $ 为热处理前样品中Pb的含量,mg·kg−1;$ m $ 为热处理前样品质量,g. -

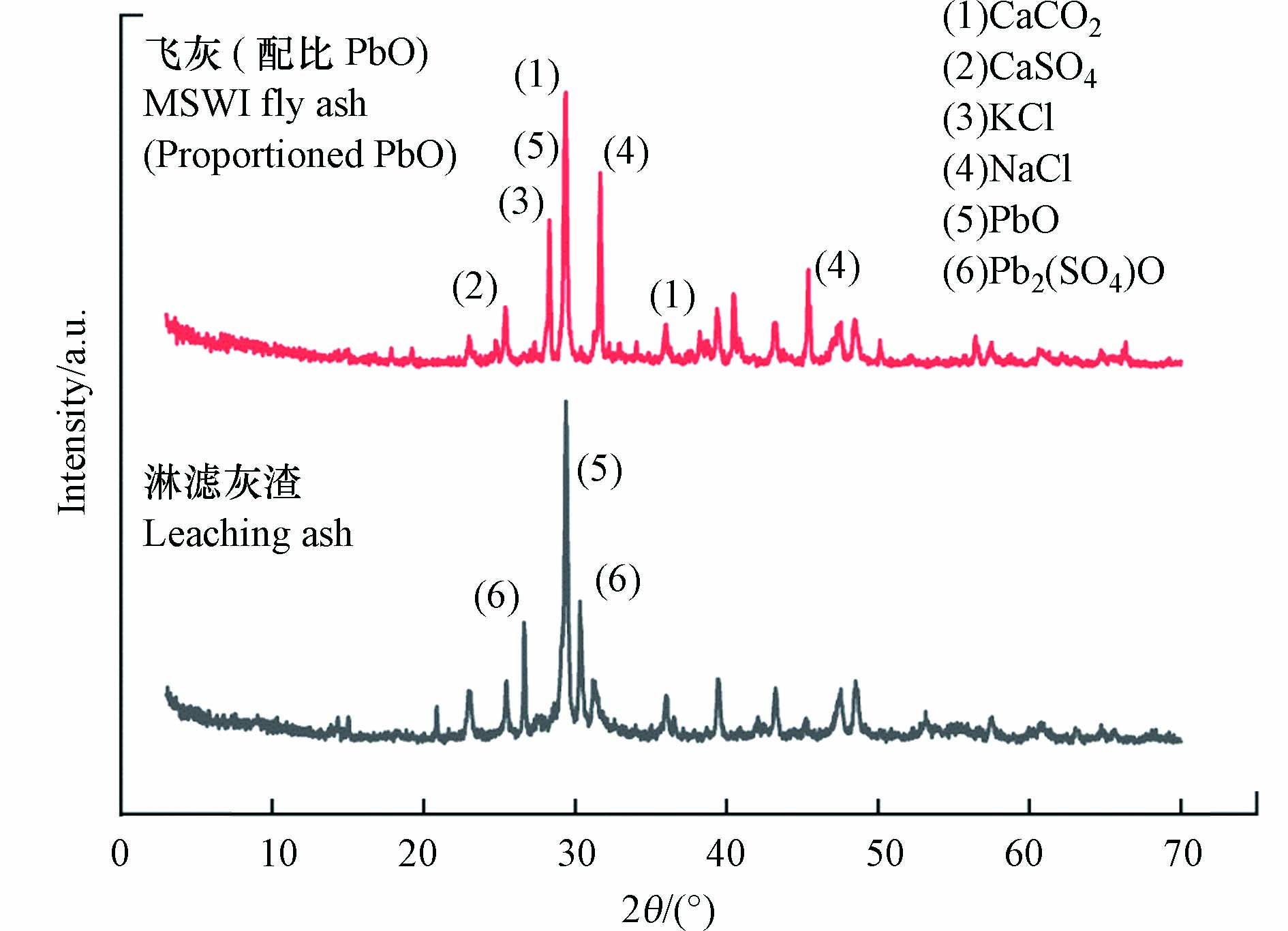

从图2可知,淋滤灰渣中除了PbO晶体外,同时检测到了铅黄Pb2(SO4)O,这说明纳滤膜浓缩液中SO42−与飞灰中PbO发生了反应(PbO+SO42−→PbO+PbSO4+PbO→Pb2(SO4)O). 经纳滤膜浓缩液淋滤后,PbO含量由1.30%上升至27.36%,其质量为546 g;将淋滤灰渣中含硫元素全部折算成硫酸根后,淋滤灰渣中硫酸根含量占比2.87%,其质量为58 g,计算可得PbO与硫酸根物质的量比为12:1,表明PbO和Pb2(SO4)O同时存在于淋滤灰渣中. 龚勋[21]用Visual MINTEQ淋滤粉煤灰,当6<pH<8时粉煤灰中可溶性Pb明显减少,推测可能生成了Pb2(SO4)O;当7<pH<8时PbO·PbSO4会逐渐分解,碱性环境下生成Pb(OH)2. 本实验采用的纳滤膜浓缩液pH为7.1,与龚勋研究结果基本相似.

从表3中可知,添加了PbO的飞灰经纳滤膜浓缩液淋滤后,组成成分发生了较大的变化,Cl含量由原飞灰的22.48%降至0.40%,飞灰中Cl的大量溶出使主要化学成分比例发生改变. 由表4和图2可知,淋出液中Cl−浓度高达3.2×105 mg·L−1,说明在纳滤膜浓缩液淋滤飞灰过程中,飞灰中Cl主要以NaCl、KCl等可溶性氯盐形式被洗脱到淋出液中. 在淋滤灰渣XRD中并未检出. 纳滤膜浓缩液中PO42−含量较SO42−和Cl−含量少,且飞灰中的P2O5含量仅占0.4%,推测淋滤灰渣中Pb的氯化物及磷酸盐结合态可能存在,但含量低于检出限值.

-

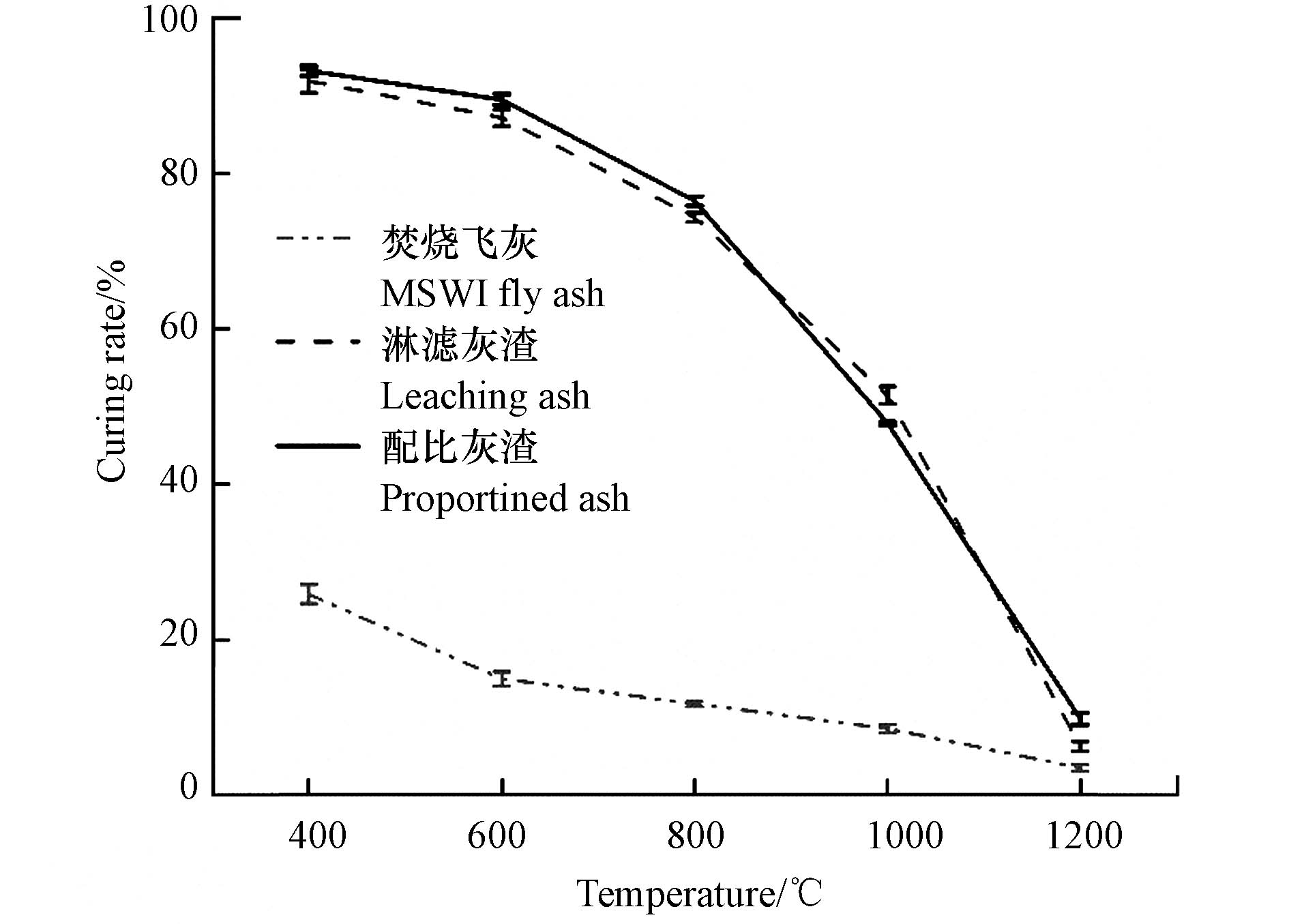

将飞灰与淋滤灰渣在400—1000 ℃下进行热处理. 从图3可知,淋滤灰渣中Pb的固化率比飞灰Pb的固化率高,增幅在30%—70%之间. 400 ℃下,淋滤灰渣中Pb的固化率最高,为96.87%. 随着温度的升高,固化率呈线性下降的趋势,800 ℃后下降更快. 随着温度的逐渐升高,淋滤灰渣中Pb的含量呈现先增加后减少的趋势,在800 ℃下达到最高为0.9%±0.02%. 这是因为在800 ℃左右,淋滤灰渣中有机质基本都焚毁,此时烧失率为20%,而温度又没有达到Pb可能存在氧化态(PbO熔点:886 ℃、沸点:1535 ℃),硫酸态(PbSO4熔点:1087 ℃)和磷酸态(Pb3(PO4)2熔点:1014 ℃)物质的熔沸点,Pb化合物的绝对质量变化较少,而相对质量含量小幅增加;当温度达到1000 ℃时,淋滤灰渣中Pb的含量下降至0.6%±0.02%,是由于在1000 ℃时,PbO开始挥发[22].

-

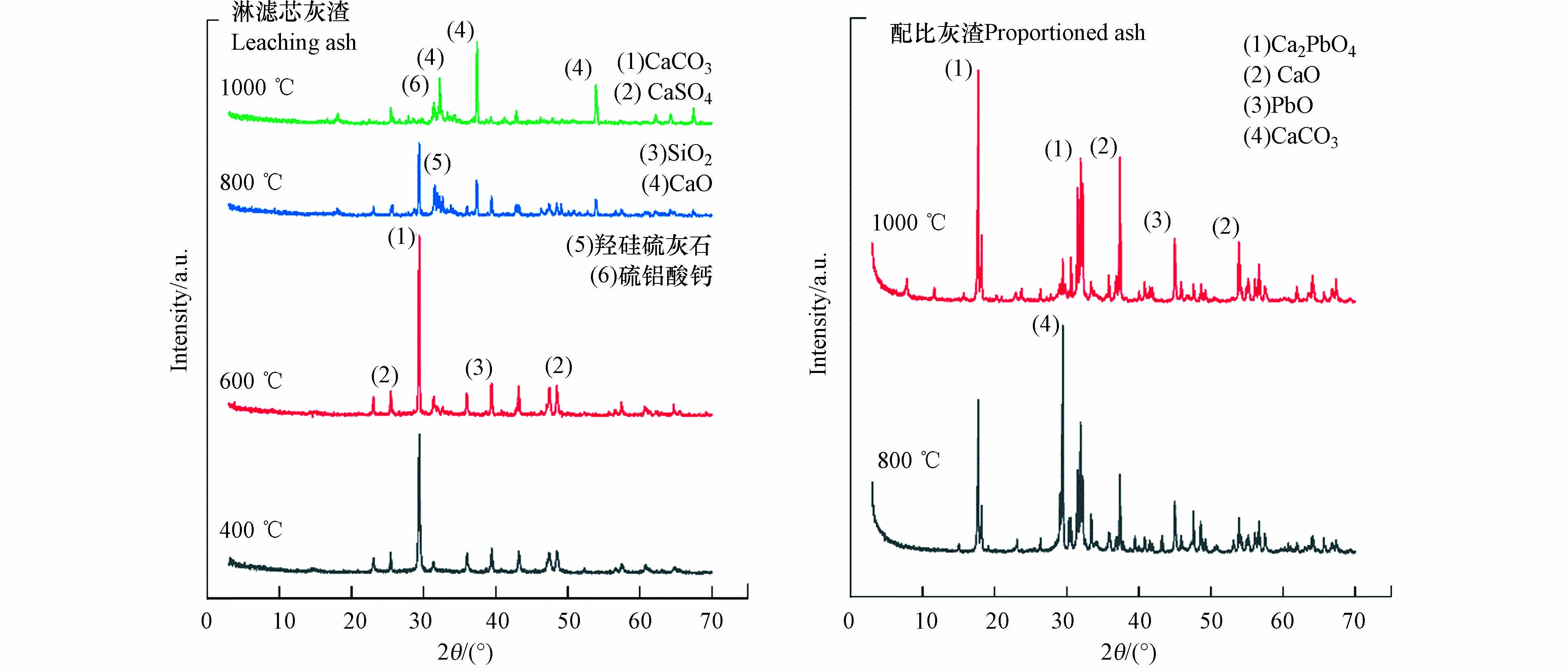

利用XRD分析了淋滤灰渣热处理产物的晶相成分. 从图4可知,400—1000 ℃过程中,淋滤灰渣中结合态Pb含量低于XRD检出限;但在800 ℃下,CaO与SiO2凝聚成新的矿物相Ca10[(SiO4)3(SO4)3]F2 (羟硅硫灰石);反应机理[23]可以描述为CaF2+SiO2+CaSO4→Ca10(SiO4)3(SO4)3F2+CaO+H2O;1000 ℃又出现了Ca5(SiO4)2(SO4)(硫铝酸钙),推测SiO2参与合成新的矿物相,表明800 ℃以上大部分化合物形态被破坏,发生了分子键的断裂和重新生成,以复合盐形式存在于淋滤灰渣中.

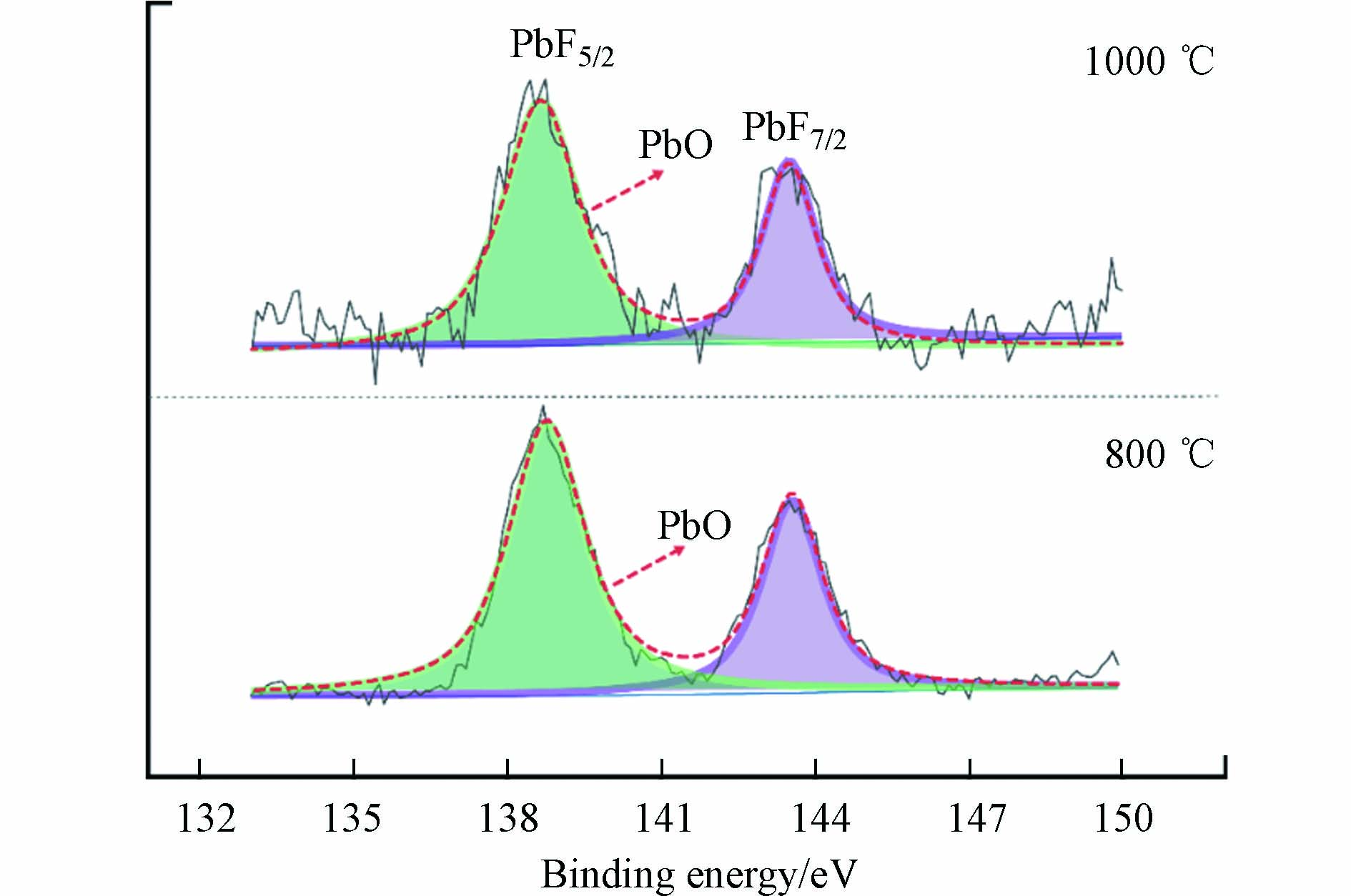

从图3可知,800—1000 ℃条件下,配比灰渣与淋滤灰渣中Pb的固化率有相似的趋势. 这虽不能完全断定淋滤灰渣的主要成分和重金属均以氧化物形式存在,但可以推测淋滤灰渣中Pb最初不是以氯化态形式存在,而且在热处理过程中会有挥发现象,最终多以氧化态形式参与反应并固化. 实验在800—1000 ℃对淋滤灰渣进行XPS分析,如图5可知,在淋滤灰渣中出现了Pb4f峰,表明Pb存在并以某种形式存在于淋滤灰渣中,而并未全部挥发. Pb4f峰根据自旋轨道分裂可以分为Pb4f5/2和Pb4f7/2,分别位于139 eV和144 eV,PbO的结合能在Pb4f5/2和Pb4f7/2谱峰下分别为138.85 eV和143.75 eV,表明PbO的拟合效果最好,Pb以PbO的形式参加反应. 为了能更好探索热处理过程中淋滤灰渣中Pb的固化机理,用化学药品PbO(分析纯)等按淋滤灰渣的主要成分比例进行人工配比实验,将复杂的热处理过程分解为几个过程来研究.

由图4可知,配比灰渣中出现了Pb的矿物相Ca2PbO4. 孙立等[24]研究表明,在800 ℃下,由于硅基物质含量的增加,重金属主要被固定在硅酸盐等结构中. Lu等[23]在使用密度泛函理论(DFT)来揭示飞灰中Pb在CaO表面转变的过程中发现,飞灰中的CaO能有效吸附PbO和PbCl2且PbO的电子离域更强,加速飞灰中Pb的富集,为重金属的原位固定提供了支持. 为验证配比灰渣中Pb的固化机理,借助FACT程序,通过平衡态稳定的Gibbs自由能判据来分析特定条件下Pb的结合态生成物的稳定性. ΔG<0,反应可以进行. ΔG越小,说明有利于反应的正向进行,生成的物质越稳定.

800 ℃下Ca2PbO4的合成反应更易发生,1000 ℃的Ca2PbO4晶格仍然存在. 从图4可知,800—1000 ℃过程中,配比灰渣中Ca2PbO4十分稳定且峰值明显增强,且生成量随着温度的升高而逐渐增大. 张芝昆[25]研究表明,碱度的增加会提高玻璃质熔渣的析晶能力. 由于CaCO3在800 ℃以上受热易分解为CaO和CO2,使得800 ℃后CaO的含量递增速度大,碱度增加使Ca2PbO4更易析出. Yang等[26]研究表明,800—1100 ℃中Ca2+会与硅氧四面体竞争更多的O2−,产生更多的活性位点,更易析出晶体. 推测Ca2+竞争位点后更易与Pb发生反应生成Ca2PbO4. 在1000 ℃下,PbSiO3的自由能小于Ca2PbO4的自由能,理论上会更易生成PbSiO3,但在XRD并未检出. 由于在1000 ℃下配比灰渣中大部分SiO2与Al2O3结合生成新的硅铝酸盐-八面沸石,推测只存在少部分SiO2与PbO结合生成了PbSiO3,但可能由于含量太低而未检出.

淋滤灰渣中增加了纳滤膜浓缩液中硫酸根、磷酸根等特征因子. 在热处理过程中,Pb仍会存硫酸盐、磷酸盐等形式,再次通过计算平衡态稳定的Gibbs自由能变量判据研究重金属Pb化合盐体系热分解或合成反应的可能性与进行程度.

由表5可知,400—1000 ℃过程中,PbSO4的热分解反应ΔG>+40 kJ·mol−1,反应不可自发进行;但对于PbSO4来说,其分解不直接发生此反应. 600 ℃后SO3的含量逐渐升高,是由于少量PbSO4在特定条件下分解成nPbO·PbSO4进而分解成PbO[27]. 由于Pb3(PO4)2的分解反应并不能自发进行且P2O5的含量随着温度的升高而增加,说明P2O5含量的升高与Pb的磷酸盐等化合物无影响. 淋滤灰渣中可能存在碱式碳酸盐其在热处理过程中机理与PbCO3类似,PbCO3在400 ℃可发生热分解反应[28],可说明Pb的碳酸盐形态受热不稳定易分解,实际上PbCO3的分解温度在225 ℃,首先分解为PbCO3·2PbO和CO2,然后PbCO3·2PbO分解成PbO和CO2. 由式(4)可知,PbSiO3的合成反应一直进行,800 ℃后出现了Ca10[(SiO4)3(SO4)3]F2(羟硅磷灰石)、Ca5(SiO4)2(SO4)(硫铝酸钙)等,使PbSiO3生成的量随温度升高而减小.

-

(1)纳滤膜浓缩液淋滤焚烧飞灰过程中,可溶性氯盐被大量溶出,Pb与SO42−结合形成Pb2(SO4)O(铅黄).

(2)随着温度的升高,淋滤灰渣中Pb的固化率较飞灰Pb的固化率高30%—70%.

(3)随着温度的升高,淋滤灰渣中碱式碳酸铅随着温度的升高逐渐被分解,400 ℃下完全分解;Pb以硫酸盐、磷酸盐形式稳定存在于灰渣中;当温度达到800 ℃以上时,Pb的氯化物挥发,Pb的硅酸盐含量随着温度升高逐渐降低;同时生成了新的矿物相Ca2PbO4,生成量随着温度的升高而逐渐增大,为淋滤灰渣在热处理过程中固化更多的Pb提供理论支撑.

焚烧飞灰在纳滤膜浓缩液淋滤及后续热处理中Pb的迁移转化

Migration and transformation of Pb in nanofiltration membrane leaching and incineration fly ash during heat treatment

-

摘要: 探究了纳滤膜浓缩液淋滤焚烧飞灰过程及淋滤灰渣在400—1000 ℃热处理过程中Pb的迁移转化特性. 结果表明,淋滤过程中飞灰中大部分氯盐被溶出,有新的矿物相Pb2(SO4)O出现. 后续的热处理中,在400—1000 ℃过程中Pb2(SO4)O分解成PbSO4,然后同Pb的磷酸盐稳定存在于灰渣中,碱式碳酸盐在400 ℃下完全分解. 当温度达到800 ℃以上,PbSiO3含量随着温度升高逐渐降低,生成了Ca2PbO4且生成量随着温度的升高而逐渐增大.Abstract: The leaching and incineration of fly ash from concentrated solution of nanofiltration membrane and the migration and transformation characteristics of Pb in leached ash during 400-1000℃ heat treatment were studied. The results showed that most of the chlorine salts in the fly ash were leached out during the leaching process, and a new mineral phase Pb2(SO4)O appeared. In the subsequent heat treatment, Pb2(SO4)O decomposed into PbSO4 at the temperature of 400—1000℃, and then the phosphate with Pb existed stably in the ash , and the alkali carbonate decomposed completely at 400℃. When the temperature reached above 800℃, the PbSiO3 content gradually decreased with the increase of temperature, and Ca2PbO4 was generated, and the amount generated gradually increased with the increase of temperature.

-

-

表 1 飞灰主要化学成分

Table 1. Main chemical compositions of MSWI fly ash and leached fly ash

主要成分

Ingredient含量/ %

Content主要成分

Ingredient含量/ %

ContentCaO 45.68±1.26 SiO2 2.72±0.19 Cl 22.75±0.28 ZnO 0.85±0.02 Na2O 12.17±0.12 Al2O3 0.81±0.10 SO3 6.16±0.11 P2O5 0.40±0.12 K2O 5.20±0.37 PbO 0.12±0.02 表 2 纳滤膜浓缩液水质参数(mg·L−1)

Table 2. Water quality parameters of nanofiltration membrane (mg·L−1)

污染物指标

Pollutant index化学需氧量

Chemical oxygen demand生化需氧量

Biochemical oxygen demand氨氮

Ammonia nitrogenCl− SO42− PO42− 纳滤膜浓缩液 2490±60 473±28 191±12 3420±38 249±18 5.88±0.37 表 3 淋滤前后飞灰主要化学成分(%)

Table 3. Main chemical constituents of fly ash before and after leaching

固体样品

Solid samplesCaO Cl SO3 SiO2 PbO P2O5 飞灰(加入PbO) 45.14±0.86 22.48±0.30 6.09±0.20 2.69±0.24 1.30±0.03 0.40±0.07 淋滤灰渣 33.63±0.56 0.40±0.08 2.39±0.23 1.52±0.05 27.36±0.22 0.19±0.08 表 4 淋滤前后纳滤膜浓缩液中主要离子指标

Table 4. Main ion indexes in nanofiltration membrane before and after leaching

液体样品

Liquid samplespH Cl-/(mg·L−1) SO42-/(mg·L−1) PO42-/(mg·L−1) 纳滤膜浓缩液 7.1±0.1 3.4×103±38.2 2.5×102±18.5 5.9±0.4 淋出液 13.5±0.1 3.2×105±1980.3 3.4×103±153.6 0.6×10−2±0.0 表 5 吉布斯反应自由能ΔG(kJ·mol−1)

Table 5. Gibbs reaction free energy energyΔG (kJ·mol−1)

温度/℃

Temperature式(3) 式(4) 式(5) 式(6) 400 446.4 −12.6 454.0 −16.1 600 340.8 −39.6 447.5 −16.2 800 238.2 −64.4 435.8 −17.5 1000 138.5 −89.3 412.5 −21.3 -

[1] 杨凤玲, 李鹏飞, 叶泽甫, 等. 城市生活垃圾焚烧飞灰组成特性及重金属熔融固化处理技术研究进展 [J]. 洁净煤技术, 2021, 27(1): 169-180. doi: 10.13226/j.issn.1006-6772.20052801 YANG F L, LI P F, YE Z F, et al. Study progress on the composition characteristics of fly ash from municipal solid waste incineration and treatment technology of heavy metal melting and solidification [J]. Clean Coal Technology, 2021, 27(1): 169-180(in Chinese). doi: 10.13226/j.issn.1006-6772.20052801

[2] HUBER F, LANER D, FELLNER J. Comparative life cycle assessment of MSWI fly ash treatment and disposal [J]. Waste Management, 2018, 73: 392-403. doi: 10.1016/j.wasman.2017.06.004 [3] SHARIFIKOLOUEI E, BAINO F, SALVO M, et al. Vitrification of municipal solid waste incineration fly ash: An approach to find the successful batch compositions [J]. Ceramics International, 2021, 47(6): 7738-7744. doi: 10.1016/j.ceramint.2020.11.118 [4] LIU Z Y, YUE Y, LU M, et al. Comprehension of heavy metal stability in municipal solid waste incineration fly ash with its compositional variety: A quick prediction case of leaching potential [J]. Waste Management, 2019, 84: 329-339. doi: 10.1016/j.wasman.2018.11.049 [5] 何品晶, 吴长淋, 章骅, 等. 生活垃圾焚烧飞灰及其稳定化产物的长期浸出行为 [J]. 环境化学, 2008, 27(6): 786-790. doi: 10.3321/j.issn:0254-6108.2008.06.018 HE P J, WU C L, ZHANG H, et al. The long-term leaching behavior of air pollution control residues and its treatment products [J]. Environmental Chemistry, 2008, 27(6): 786-790(in Chinese). doi: 10.3321/j.issn:0254-6108.2008.06.018

[6] HE H J, WU T, WANG X G, et al. Study on compressibility and settlement of a landfill with aged municipal solid waste: A case study in Taizhou [J]. Sustainability, 2021, 13(9): 4831. doi: 10.3390/su13094831 [7] 田书磊, 王琪, 汪群慧, 等. 垃圾焚烧飞灰熔融过程中重金属固化特性 [J]. 哈尔滨工业大学学报, 2008, 40(10): 1576-1580. doi: 10.3321/j.issn:0367-6234.2008.10.014 TIAN S L, WANG Q, WANG Q H, et al. Characterics of heavy metals during melting and solidification of MSWI fly ash [J]. Journal of Harbin Institute of Technology, 2008, 40(10): 1576-1580(in Chinese). doi: 10.3321/j.issn:0367-6234.2008.10.014

[8] WU K, SHI H S, de SCHUTTER G, et al. Preparation of alinite cement from municipal solid waste incineration fly ash [J]. Cement and Concrete Composites, 2012, 34(3): 322-327. doi: 10.1016/j.cemconcomp.2011.11.016 [9] 徐昌文, 王声东. 垃圾渗滤液及膜滤浓缩液处理技术探讨与分析 [J]. 环境与可持续发展, 2020, 45(5): 72-75. doi: 10.19758/j.cnki.issn1673-288x.202005072 XU C W, WANG S D. Discussion and analysis on treatment technology of leachate and membrane filtration concentrated solution [J]. Environment and Sustainable Development, 2020, 45(5): 72-75(in Chinese). doi: 10.19758/j.cnki.issn1673-288x.202005072

[10] 张睿涵. 阴极电Fenton法处理垃圾渗滤液浓缩液的研究及能耗评估[D]. 南宁: 广西大学, 2016: 2-11. ZHANG R H. Energy consumption evaluation of landfill leachate disposal using electro-Fenton[D]. Nanning: Guangxi University, 2016: 2-11(in Chinese).

[11] 王晓青, 赵成云, 罗竞红. 回灌法处理反渗透浓缩液的试验研究 [J]. 环境科技, 2015, 28(4): 18-21. doi: 10.3969/j.issn.1674-4829.2015.04.004 WANG X Q, ZHAO C Y, LUO J H. Study on pilot experiment of recirculation treatment of concentrated liquor produced by reverse osmosis [J]. Environmental Science and Technology, 2015, 28(4): 18-21(in Chinese). doi: 10.3969/j.issn.1674-4829.2015.04.004

[12] JIA C Z, WANG Y X, ZHANG C X, et al. UV-TiO2 photocatalytic degradation of landfill leachate [J]. Water, Air, & Soil Pollution, 2011, 217(1/2/3/4): 375-385. [13] 王东梅, 刘丹, 龚正君, 等. Fenton氧化-絮凝-吸附法处理垃圾渗滤液反渗透浓缩液 [J]. 科学技术与工程, 2013, 13(18): 5423-5426. doi: 10.3969/j.issn.1671-1815.2013.18.065 WANG D M, LIU D, GONG Z J, et al. Treatment of landfill leachate reverse osmosis concentrate by Fenton oxidation-coagulation-adsorption [J]. Science Technology and Engineering, 2013, 13(18): 5423-5426(in Chinese). doi: 10.3969/j.issn.1671-1815.2013.18.065

[14] 孟棒棒, 田书磊, 刘宏博, 等. 膜浓缩液淋滤飞灰后灰渣重金属热处理特性分析 [J]. 环境工程学报, 2019, 13(4): 992-999. MENG B B, TIAN S L, LIU H B, et al. Analysis on heat treatment of heavy metal in residues from fly ash leaching process by membrane concentrated leachate [J]. Chinese Journal of Environmental Engineering, 2019, 13(4): 992-999(in Chinese).

[15] 王琛, 许继云, 邵宁宁, 等. 危废焚烧过程中二噁英和颗粒物的生成机理以及重金属迁移特征探究 [J]. 环境卫生工程, 2020, 28(4): 111-112. WANG C, XU J Y, SHAO N N, et al. A field study of polychlorinated dibenzo-p-dioxins and dibenzofurans formation mechanism in a hazardous waste incinerator: Emission reduction strategies [J]. Environmental Sanitation Engineering, 2020, 28(4): 111-112(in Chinese).

[16] TIAN X, RAO F, LI C X, et al. Solidification of municipal solid waste incineration fly ash and immobilization of heavy metals using waste glass in alkaline activation system [J]. Chemosphere, 2021, 283: 131240. doi: 10.1016/j.chemosphere.2021.131240 [17] 刘丽君, 韩静磊, 钱益斌, 等. 利用靶器官毒性剂量法(TTD)和证据权重分析法(WOE)评估固化飞灰中重金属非致癌健康风险 [J]. 环境化学, 2019, 38(5): 1014-1020. doi: 10.7524/j.issn.0254-6108.2018062002 LIU L J, HAN J L, QIAN Y B, et al. Assessment of heavy metal non-carcinogenic health risk in solidified fly ash using TTD and WOE methods [J]. Environmental Chemistry, 2019, 38(5): 1014-1020(in Chinese). doi: 10.7524/j.issn.0254-6108.2018062002

[18] TIAN S L, ZHU Y C, MENG B B, et al. Chemical speciation of lead in secondary fly ash using X-ray absorption spectroscopy [J]. Chemosphere, 2018, 197: 362-366. doi: 10.1016/j.chemosphere.2018.01.026 [19] 孟棒棒. 利用生活垃圾焚烧飞灰协同处理膜浓缩液的研究[D]. 哈尔滨: 哈尔滨理工大学, 2018: 55-57. MENG B B. Study on the synergistic treatment of membrane concentrated leachate by MSWI fly ash[D]. Harbin: Harbin University of Science and Technology, 2018: 55-57 (in Chinese)

[20] 中华人民共和国环境保护部. 固体废物 金属元素的测定 电感耦合等离子体质谱法: HJ 766—2015[S]. 北京: 中国环境科学出版社, 2015. Ministry of Environmental Protection of the People's Republic of China. Solid Waste-Determination of metals-Inductively coupled plasma mass spectrometry (ICP-MS): HJ 766—2015[S]. Beijing: China Environment Science Press, 2015(in Chinese).

[21] 龚勋. 典型西部粉煤灰中重金属元素淋滤特性研究[D]. 武汉: 华中科技大学, 2010: 82. GONG X. Leaching characteristics of heavy metal in the coal ash from West China[D]. Wuhan: Huazhong University of Science and Technology, 2010: 82 (in Chinese)

[22] 田书磊. 垃圾焚烧飞灰重金属热分离工艺及挥发特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2007: 68-71. TIAN S L. Thermal-separation process and evaporation mechanism of heavy metal from MSWI fly ash[D]. Harbin: Harbin Institute of Technology, 2007: 68-71 (in Chinese)

[23] LU Q, ZHOU X Y, WU Y W, et al. Migration and transformation of lead species over CaO surface in municipal solid waste incineration fly Ash: A DFT study [J]. Waste Management, 2021, 120: 59-67. doi: 10.1016/j.wasman.2020.11.011 [24] 孙立, 吴新, 刘道洁, 等. 基于硅基的垃圾焚烧飞灰中温热处理重金属稳固化实验 [J]. 化工进展, 2017, 36(9): 3514-3522. doi: 10.16085/j.issn.1000-6613.2017-0141 SUN L, WU X, LIU D J, et al. Stabilization of heavy metals in municipal solid waste incineration fly ash using thermal treatment with silica-based material [J]. Chemical Industry and Engineering Progress, 2017, 36(9): 3514-3522(in Chinese). doi: 10.16085/j.issn.1000-6613.2017-0141

[25] 张芝昆. 油页岩复合灰制备微晶玻璃及其固化垃圾焚烧飞灰的研究[D]. 大连: 大连理工大学, 2016: 37-40. ZHANG Z K. Preparation of glass-ceramics and solidification of solid waste incineration fly ash using oil shale fly ash-based composite ashes[D]. Dalian: Dalian University of Technology, 2016: 37-40 (in Chinese)

[26] YANG Z H, LIN Q, LU S C, et al. Effect of CaO/SiO2 ratio on the preparation and crystallization of glass-ceramics from copper slag [J]. Ceramics International, 2014, 40(5): 7297-7305. doi: 10.1016/j.ceramint.2013.12.071 [27] LI Y, TASKINEN P, WANG Y J, et al. PbSO4 reduction mechanism and gas composition at 600–1000℃ [J]. JOM, 2021, 73(3): 881-891. doi: 10.1007/s11837-020-04551-4 [28] 刘敬勇, 孙水裕, 陈涛, 等. 污泥焚烧a过程中Pb的迁移行为及吸附脱除 [J]. 中国环境科学, 2014, 34(2): 466-477. LIU J Y, SUN S Y, CHEN T, et al. Migration behavior of Pb and its vaporization control during sewage sludge incineration process [J]. China Environmental Science, 2014, 34(2): 466-477(in Chinese).

-

下载:

下载: