-

近年来,被高迁移能力和高毒性的挥发性/半挥发性有机物污染的场地备受关注[1-2],且已有多种修复技术用于此类污染场地的治理修复[3]。其中,原位热脱附技术具有修复效果好、修复周期短、二次污染可控、适用于不同水文地质条件等优势,被快速推广应用,亦成为研究热点[4-5]。2013年,我国第一个原位热脱附修复中试项目在苏州某化工厂污染场地落地。迄今为止,已完成或正在进行的原位热脱附修复工程共23例[6]。这些工程分布在我国中部、南部,以及长三角、京津冀等地区,主要为高深度高浓度的农药和焦化污染场地,其涉及的有机污染物类型包括VOCs、多环芳烃和农药等。

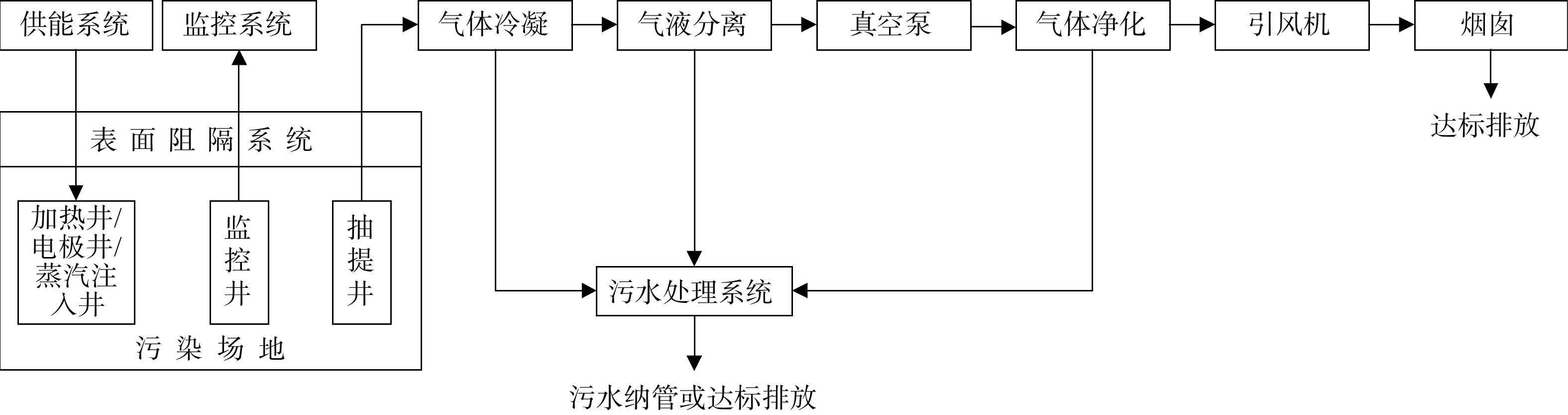

原位热脱附是指向地下输入热能以加热土壤及地下水、提高目标污染物的蒸气压及溶解度、促进污染物挥发或溶解,同时采用土壤气相抽提或多相抽提加速污染物向气相转化挥发、降低土壤中有机污染物浓度,并通过地面尾水尾气处理系统实现污染物彻底清除的技术[7]。原位热脱附技术的加热方式可分为蒸汽/热空气注入加热(steam air injection heating, SAIH)[8]、电阻加热(electrical resistive heating, ERH)[9]、热传导加热(thermal conductive heating, TCH)[10]和射频加热(radio frequency heating, RFH)[11]。原位热脱附工艺流程一般包括加热单元、抽提单元、尾水尾气处理单元和监测控制单元等(见图1)。其中,加热单元包括供能系统和地下加热装置;抽提单元包括地下抽提管路和地面抽提系统;尾水尾气处理单元包括冷凝、气液分离和其他处理设备;监测控制单元包括温度、压力和运行参数等的监测与调控装置[12-14]。

原位热脱附技术具有较好应用前景,然而,由于该技术设备复杂、集成度较高、工艺繁多,在国内仍处于应用起步阶段。现有研究集中于原位热脱附过程中土壤的温度变化规律[15]、污染物脱附规律[12, 16-17]及修复成本核算[10, 18]等,而关于地面尾水尾气处理工艺、设备选型设计等的研究较少[19-20]。我国现有原位热脱附工程在尾水尾气处理方面存在诸多问题。如在工艺设计方面,由于缺乏工程技术规范和计算依据,很多企业在工艺设计上基本以经验为主,工艺水平难以固化并提高。在技术应用中,加热后产生的高腐蚀性气体会损坏后续处理单元,进而影响整体处理效果;在二次污染方面,由于对不同质地土壤、不同污染物的脱附规律认识不足,导致在尾气处理过程中可能产生二次污染物(如二恶英等)[21-22],而在施工过程中还可能产生噪音或粉尘污染等问题;在经济性方面,土壤的粘土含量高或湿度高均会延长抽提周期,导致大量能源浪费,从而增加对尾水尾气的处理成本。

本文针对原位热脱附尾水尾气处理中的问题,分析其常见处理工艺,甄别实际应用中的关键问题,并对原位热脱附过程尾水尾气处理工艺设计和设备选型中应注意的问题进行总结归纳,以期为原位热脱附技术的应用推广提供参考。

-

在原位热脱附过程中,污染物的脱附规律会决定尾水尾气的组成、浓度等,并影响后端尾水尾气处理系统的设置。因此,研究热脱附过程中土壤污染物的脱附规律,对于探索抽提蒸汽中污染物的组成、含量等特点,优化尾水尾气处理工艺具有重要意义。

原位热脱附过程中的温度、加热时间、土壤性质等都会对土壤中污染物的脱附产生影响[6]。在开展原位热脱附技术应用时,应综合考虑加热温度和时间。一般而言,温度越高、加热时间越长,污染物的脱附就越彻底。在热脱附的前期,温度起主导作用,而在温度稳定后的中后期,时间则是主要影响因素[23]。热脱附过程中污染物的去除可归纳为迁移能力增强、分离能力增强、转化能力增强、热解/燃烧及固定化几个阶段[24]。迁移分离的增强约发生在温度大于100 ℃时,并贯穿整个脱附过程,其增强程度取决于污染物自身的热反应能力;而转化效果增强约发生在温度大于200 ℃时;热解/燃烧是土壤失重的主要阶段,所需温度大于400 ℃;固定化则一般发生在300~500 ℃。与不同反应温度相对应的是不同阶段产生的抽提蒸汽组分存在差异。同时,土壤为非均相传热基质,其自身传热效率较差。这是由于土壤性质会显著影响其传热效率,其水分含量、孔隙率、有机质含量等均会导致土壤导热系数降低,从而影响污染物的脱附效率和抽提蒸汽的物质组成[13]。

综上所述,在实施原位热脱附技术之前,需进行详细的场地水文地质调查和大量小试、中试实验,以掌握场地水文地质特点及污染物脱附规律,进而开展有针对性的尾水尾气处理工艺设计,最终保证尾气尾水的有效净化和达标排放。

-

尾水尾气处理系统用于处理土壤中抽提出的蒸汽。由于该蒸汽通常由水蒸汽、空气和气相有机污染物组成,因此,尾水尾气处理包括蒸汽冷凝及对热脱附产生废水和废气的处理。蒸汽处理系统中部件尺寸的选择取决于预期蒸汽最大产生速率、处理负载量、污染物浓度,以及相应的空气排放限值。

王奕文等[25]系统梳理总结了异位热脱附过程中尾气处理技术的研究进展。相较于异位热脱附尾气,原位热脱附产生的尾气具有一定的特殊性,如湿度大、气量小、污染物浓度波动大等,给处理带来困难。若对尾水尾气的处理不当,导致有害物质逸散至周边环境中造成二次污染,其负面效应会比污染场地本身更严重[26]。然而,有关原位热脱附修复过程中尾气治理技术路线的研究仍鲜见报道。

BERLIN等[27]对汞污染土壤的原位热脱附废气进行了回收实验,其结果表明:平均汞回收率稳定在56%;影响回收率的因素有汞蒸汽的形成、汞的化学形态及设备的冲洗液效率。孟祥帅等[28]以某燃气热脱附修复工程为例,系统分析了修复全过程中污染物产生环节、处理工艺、排放浓度及达标情况。该工程采用“尾气回烧+活性炭吸附”技术处理脱附废气,采用“芬顿氧化+混凝+活性炭吸附”处理废水,可实现其达标排放。另外,亦有少数关于原位热脱附案例的文献,简要提及了尾水尾气处理工艺及效果[29-30]。近年来,国内部分单位还引进了国外技术,其中包括美国GEO公司的C3尾气处理技术。该技术采用高压低温的处置方式(1.01×106 Pa,-40 ℃),通过物理相态变化将有机污染物以液态形式分离出来,效果较好。

-

涉及原位热脱附尾水尾气的可查专利较多。笔者查询了热传导技术(电加热、燃气加热)和电阻加热技术的尾气处理模块相关专利,分析总结了各专利中尾水尾气处理系统的组成、工艺流程及优缺点,具体如表1所示。

在现有原位热脱附技术专利中,主要尾气处理工艺包括除尘、冷凝、气液分离、吸附、燃烧、催化氧化等。不同专利即上述工艺的不同组合方式,且多数工艺均为在负压风机的抽吸作用下,抽提尾气经气液分离单元来完成气液两相的初步分离。以上3种原位热脱附技术的尾水尾气处理工艺区别不大。另外,原位燃气加热技术还需考虑供热燃气的排放达标问题。同时,考虑到抽提废气含有一定量粉尘、长期集聚会堵塞尾气处理管道和设备等问题,个别专利还在工艺中设置了除尘单元。然而,以上专利还存在一些问题需要解决,如采用高温燃烧来降解尾气污染物的工艺大都未净化可能产生的酸性气体,且多数技术未设置完整的尾水处理工艺,基本无法实现尾水就地处理。

-

尾水处理单元主要对抽出的污染地下水、热脱附抽提废水、尾气冷凝水等进行集中处理。尾水处理设计施工按照相关国家标准规范[41-42]执行,其排放亦应符合相关行业和地方标准[43-46]要求。尾水处理工艺一般有油水分离、混凝、吹脱、高级氧化、活性炭吸附等。

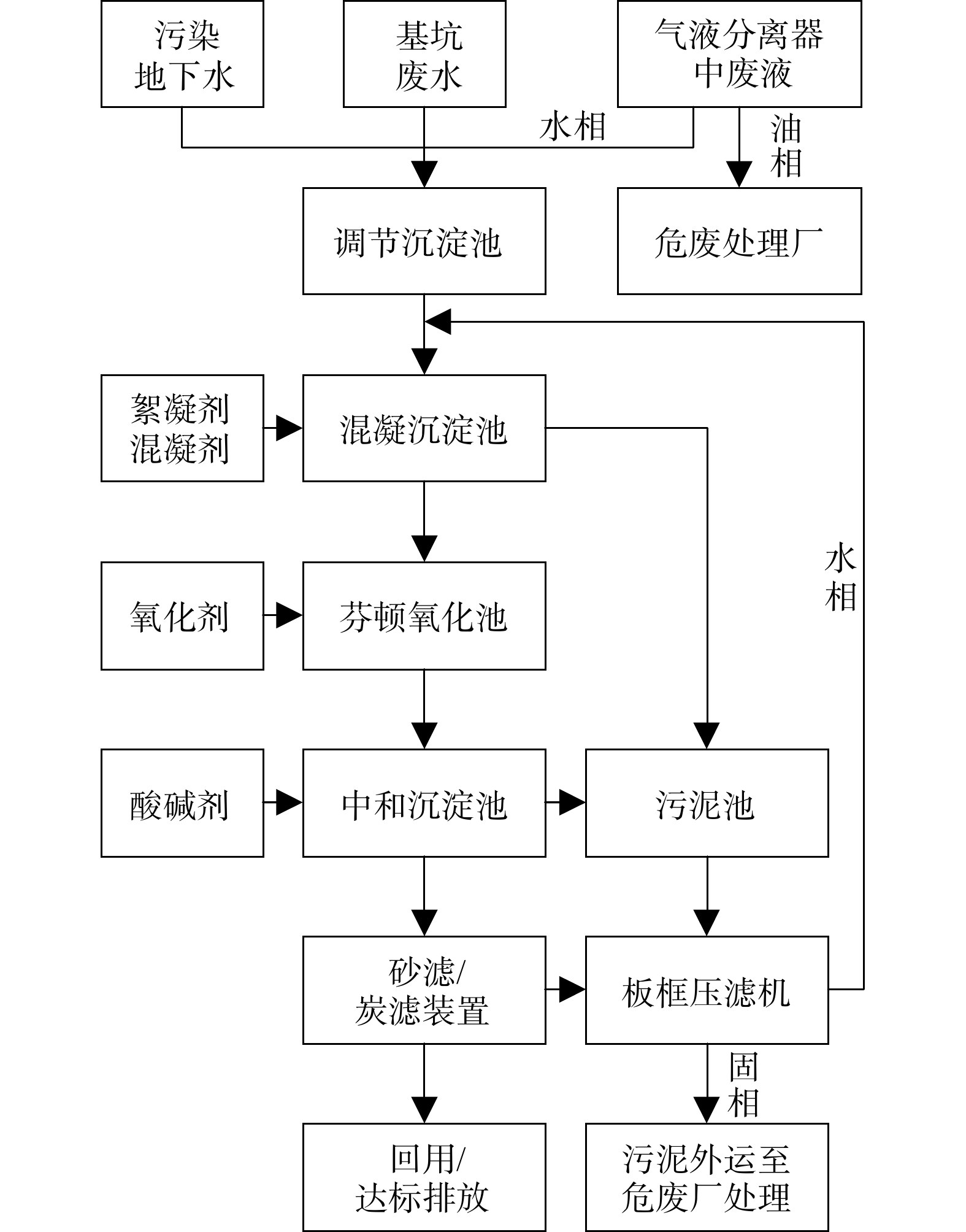

尾气经冷凝后在气液分离器中进行油水分离。含油污水的深度处理可分为一级除油处理和二级除油处理。经一级除油处理后出水含油量应控制在30 mg·L−1以下[47],经油水分离装置处理排出的水中含油量应低于10 mg·L−1 [48]。油污经收集统一送至危废处理厂进行处置。抽出的地下水、基坑废水和气液分离器产生的废液经汇总引入污水处理站。在污水处理站经处理达标后方可回用或排放。污水处理站常采用“调节沉淀池→絮凝/混凝沉淀池→芬顿氧化池→中和沉淀池→砂滤/炭滤装置→回用或排放”这一处理工艺(图2)。污水在调节沉淀池内混合均匀后沉淀,以减缓对后续物化处理系统的冲击。混凝与絮凝处理工艺建设规模由处理水量确定,其设计水量由原位热脱附过程的最大水量确定[49],绝大部分目标污染物在该工艺中被去除;然后,在中和反应池中,该污水pH被调至6~9[50],并在此通过沉淀作用使得上一段工艺产生的絮体被去除;最后,在砂滤/炭滤装置中通过滤料的截留、沉降和吸附作用,达到净水目的。在污水处理过程中产生的污泥经板框压滤机脱水后成为危险废物,被统一运送至危废处理厂。

-

尾气处理单元主要处理热脱附抽提、废水吹脱处理等工艺环节产生的废气,其工程设计及施工应符合相关标准规定[51-52]。目前,针对原位热脱附尾气的单一治理技术主要有回收技术及销毁技术(表2)。回收技术指基于物理方法,通过改变温度、压力或采用介质吸附、吸收等方法对气相有机污染物进行富集分离;销毁技术则基于化学或生化反应,用热、光和微生物将有机化合物转变成为二氧化碳和水等无毒物质。尾气处理单元的排放应符合相关行业和地方标准要求[53-56]。另外,各种技术的工程规范可参考文献[57-58]。

然而,单一处理技术往往存在多种缺陷,导致尾气治理不彻底或能耗居高不下。苏伟健[59]梳理了6个重点行业130家企业的尾气治理方案,发现复合工艺的处理效率普遍高于单一技术。通常经过组合工艺,可最大限度地发挥其技术优势,提高尾气污染物的净化效率。在初级处理中多采用吸收、吸附及冷凝等技术。这是由于这些技术方法应用得更早、技术相对成熟,但其处理效率不高。相比而言,直燃、催化燃烧技术处理效果更为彻底,故多作为终端处理措施。此外,仍需对光催化、等离子体、生物降解等技术开展进一步研究,将其作为组合技术的一部分与其他技术共同完成尾气的治理[60]。表3即组合技术的应用情况对比。

-

1)冷凝技术应用中存在的问题。作为尾气处理的首要环节,冷凝工艺的效果对后续处理工艺影响较大。根据物质的物理特性,当温度降至露点温度时,部分物质会转变为液相并从尾气中分离,从而可降低气相中的污染物含量。一般认为,气相有机污染物的体积分数高于1%时即属于高浓度有机废气。若该废气具有回收价值,则建议对其进行回收。通常先采用冷凝(冷冻)技术回收废气中的有机物,再通过焚烧等技术进一步去除残留。而对于体积分数低于0.1%的气相有机污染物,通常采用吸附浓缩技术、生物技术、低温等离子体技术、吸收技术等将其直接去除[67]。

2)吸附技术应用中存在的问题。吸附技术适用于处理低浓度、大风量的有机废气,常用于吸附脂肪化合物、芳香族化合物、大部分含氯溶剂、常用醇类、少部分酮类,以及酯类物质等[68]。高浓度、大流量的有机废气吸附处理中尚存在如下问题。吸附过程热效应高,会放出一定热量,如活性炭吸附高浓度油气时,吸附床温升可达50~60 ℃,存在火灾风险;若废气中含有酮、醛、酯、烯烃、硫等活性物质,易在活性炭表面发生化学反应、堵塞炭孔,导致吸附效率降低;随着活性炭微孔逐渐被破坏,其使用寿命缩短,从而间接增加了废气处理费用;由于很难彻底实现活性炭的解吸再生,故二次污染在所难免[69]。另外,利用不同类型活性炭设计吸附装置时,还应注意如下几点。流经颗粒状吸附剂的气体流速宜低于0.6 m·s−1;流经纤维状吸附剂的气体流速宜低于0.15 m·s−1;流经蜂窝状吸附剂的气体流速宜低于1.2 m·s−1。蜂窝分子筛的BET比表面积不宜小于350 m2·g−1,蜂窝活性炭的BET比表面积不小于750 m2·g−1,活性炭纤维吸附剂的BET比表面积不小于1 100 m2·g−1。

3)燃烧技术应用中存在的问题。目前,工业上广泛应用的燃烧技术分为直接燃烧法、热力燃烧法和催化燃烧法。这3种方法均为在一定条件下,将有机废气燃烧氧化生成无毒无害或低害的物质,进而达到净化废气的目的。直接燃烧时,高温火焰与有机废气直接接触,若污染物浓度过高,则存在爆炸的风险;当氧浓度较低时,易导致有机物燃烧不彻底,生成二次污染物。热力燃烧法和催化燃烧法均需对尾气进行预处理,确保尾气中粉尘质量浓度低于10 mg Nm−3。另外,还要避免硅烷、有机硅等物质形成蓄热体、堵塞催化剂。

-

1)注重基础理论研究,科学设计尾气处理系统。原位热脱附过程中抽提出来的污染物浓度随加热时间长短发生变化,在某一时刻,其抽出的污染物浓度可能达到最大值,从而对尾水尾气处理装置的运行会造成冲击负荷。因此,在工艺设计中,应充分考虑修复场地的污染物特点,详细测算尾水尾气流量和污染物浓度峰值。同时,要科学认识整个原位热脱附过程中污染物的脱附规律,摸清尾气中污染物浓度的变化规律,以掌握脱附高峰出现时间,提前制定应对策略。

2)增强尾气处理系统完整性和合理性,保证尾气达标。宜采用国内外先进、成熟、可靠的技术,确保尾气处理工程的设计、施工和运行管理能力符合规范,并确保各项排放指标达到标准。如在选择活性炭吸附工艺时,需设置除雾装置,避免水分过高导致活性炭失效。在选择燃烧处理工艺时,需结合污染物类型设置可选择的除酸模块,保证尾气达标排放;同时,需要结合污染物浓度,设置一定的防爆措施。在修复工程实施过程中,应对排放尾气进行监测。采用活性炭吸附等工艺处理尾气时,可在尾气排放口采用火焰离子检测器或光离子检测器进行检测;采用热催化氧化工艺处理尾气时,宜设置连续排放监测系统。另外,可考虑回收尾水尾气处理系统中有价值的废油。

3)强化系统模块化、集成化程度,提高普适性。对尾水尾气处理系统进行模块化、集成化的设计,设置可自由切换组合的多工艺模块,可用于处理不同类型的污染物,提高系统的普遍适用性。同时,撬装化设计方便装置的吊装和移动,设备布置紧凑占地面积小、便于维护和管理。尾气治理工作应从源头、过程和末端同步展开。末端治理技术应向信息化、自动化、撬装化、小型化、集约化、节能化、全密闭的方向发展。

4)提高能量利用效率,降低尾气治理成本。尽可能对抽提尾气、燃烧处理的高温烟气进行热能回收利用,以降低整体处理成本。

5)做好二次污染防范措施,实现绿色修复。加强对原位热脱附过程中脱附气体的收集并防范废水跑冒滴漏。一方面做好抽提井中气体的高效收集,以确保抽提管线的密闭性,防止管线污染物中废气逸散;采用负压设计,维持管道和设备内的负压状态;确保系统内动力设备稳定运行、动力设备应设有应急旁通和双电源等保护措施等。另一方面,落实二次污染防治措施,应做好修复区域内所有尾气收集,对配套设备的降噪、减振制定相应措施。

有机污染场地原位热脱附工程尾水尾气的处理技术进展

Progress in the treatment of tail water and gas generated by in-situ thermal desorption of organic contaminated sites

-

摘要: 污染场地原位热脱附过程不可避免地产生尾水尾气,其处理技术普遍存在工艺设计不成熟、污染物脱附规律认识不明晰、二次污染控制措施薄弱等问题,缺乏具有针对性的技术装备研发和应用指导。通过分析污染场地原位热脱附工程尾水尾气处理技术的应用现状、污染物脱附规律和现有专利情况,总结归纳实际工程应用中应注意的问题,进而提出原位热脱附工程尾水尾气处理工艺的设计和设备选型建议,并展望进一步的应用及研究,以期为我国有机污染土壤原位热脱附修复技术的推广和应用提供参考。Abstract: The in-situ thermal desorption process inevitably produces tail water and gas, and the treatment technology of which usually has some promblems, such as immature process design, unclear pollutant desorption rule, weak secondary pollution control measures and lack of targeted technical equipment research and application guidance. Through analyzing the application status, pollutant desorption rule and existing patent situation of tail water tail gas treatment technology in in-situ thermal desorption project of contaminated site, key elements which should be considered in practical engineering application were summarized. And then suggestions on design and equipment selection of tail water and gas treatment process during in situ thermal desorption process were put forward, in order to provide reference for the popularization and application of in-situ thermal desorption technology in organic contaminated sites remediation in China.

-

-

表 1 原位热脱附尾水尾气相关专利

Table 1. Patents related to in-situ thermal desorption of tail water and gas

技术类型 系统组成与工艺流程 参考文献 热传导技术

(电加热)尾气→气液分离器→微尘过滤器→活性炭吸附罐(低浓度)/高温燃烧室(高浓度)→排空 [31] 尾气→气液分离器→换热器→高温燃烧室→排空 [32] 尾气→冷凝器→气液分离器→活性炭吸附罐→排空 [33] 尾气→一级气液分离器→换热器→二级气液分离器→气体净化设备→排空 [34] 热传导技术

(燃气加热)尾气→旋风除尘器→气液分离器→捕雾器→氧化还原罐→活性炭吸附罐→排空 [35] 尾气→一级气液分离器→空冷换热器→二级气液分离器→冷凝器→三级气液分离器→空冷换热器→活性炭吸附罐→微尘过滤器→排空 [36] 尾气→喷淋冷却塔→气液分离器→活性炭吸附罐→排空 [37] 尾气→回流至燃烧室→加热井→排空 [38] 电阻加热技术 尾气→旋风除尘器→催化氧化器→换热器→气液分离器→活性炭吸附罐→微尘过滤器→消声器→排空 [39] 尾气→气液分离器→气体冷却塔→气体净化设备→排空 [40] 技术分类 技术名称 适宜处理的

污染物质量

浓度/

(mg·m−3)适宜的

处理流量/

(m3·h−1)去除

效率/%投资

成本1)/

(104元)运行

费用1)/

(104元)优点 缺点 回收技术 吸收技术 5 000~10 000 3 000~15 000 60~70 1~2 1~2 工艺成熟稳定,可回收利用,占地面积小 维护困难,难再生,需预处理 回收技术 吸附技术 <200 10 000~60 000 50~80 1~1.5 2~2.5 吸附安全可靠,吸附范围广,处理程度可控 难再生,易产生二次污染 回收技术 冷凝技术 >10 000 <10 000 70~85 1.5~2 0.5~1 操作简单,可回收利用 适用范围小,设备投资大,能耗高 回收技术 膜分离技术 >10 000 <3 000 90~98 2~2.5 1.5~2 回收率高,无二次污染 设备要求高,膜费用高 销毁技术 燃烧技术 2 000~10 000 <40 000 95~99 5~10 0.4~1.0 适用范围广,净化效率高,维护简单 设备造价高,处理温度高,燃料费高 销毁技术 生物处理技术 500~2 000 <12 000 70~95 1~4 0.6~1.2 工艺简单,安全,可除恶臭 选择性要求高,反应周期长,所需空间大 销毁技术 光催化技术 <1 000 <40 000 50~95 5~7 3~5 处理条件温和,设备简单 反应速度较慢、光子效率低,抗干扰能力差 销毁技术 等离子体技术 <500 <30 000 50~90 0.6~1 0.1~0.3 占地面积小,操作便利,阻力小 电源要求高,不稳定,降解产物不完全 注:1)指每小时处理1 000 m3废气的费用。 技术名称 适宜处理的

污染物质量

浓度/(mg·m−3)适宜的处理

流量/(m3·h−1)去除

效率/%优点 缺点 应用现状 吸附浓缩-

催化燃烧300~1 000 10 000~100 000 ≥95 适用范围广、经济效益好、无二次污染、节能环保 工艺条件要求严格、安全性受限 广泛应用 冷凝-催化燃烧 5 000~8 000 10 000~80 000 ≥90 极限浓度范围大、安全稳定性提高 能耗高、成本高 较少使用 吸附-冷凝 500~8 000 20 000~80 000 ≥97 对中高浓度废气净化稳定、高效 对多组分、低浓度气体净化率低 较少使用 吸附-光催化 200~2 000 2 000~200 000 ≥90 占地面积小、反应条件温和、能耗低、安全性高 受气体流动、组分影响大 较少使用 低温等离子体-

光催化20~1 000 5 000~200 000 80~99 能耗低、副产物少、反应速率快 机理复杂需深入研究 起步阶段 -

[1] CHEN Q, RAO P, CHENG Z, et al. Novel soil remediation technology for simultaneous organic pollutant catalytic degradation and nitrogen supplementation[J]. Chemical Engineering Journal, 2019, 370(15): 27-36. [2] PETER L O'BRIEN T M D, FRANCIS X M C, EAKALAK K, et al. Thermal remediation alters soil properties-A review[J]. Journal of Environmental Management, 2018, 206: 826-835. doi: 10.1016/j.jenvman.2017.11.052 [3] 吴宇豪, 尹立普, 王晴,等. 有机污染黏壤土热脱附后热导率的变化特性[J]. 环境工程学报, 2021, 15(12): 3967-3973. [4] DING D, SONG X, WEI C, et al. A review on the sustainability of thermal treatment for contaminated soils[J]. Environmental Pollution, 2019, 253: 449-463. doi: 10.1016/j.envpol.2019.06.118 [5] 陈星, 宋昕, 吕正勇, 等. PAHs污染土壤的热修复可行性[J]. 环境工程学报, 2018, 12(10): 123-134. [6] 刘凯, 张瑞环, 王世杰. 污染地块修复原位热脱附技术的研究及应用进展[J]. 中国氯碱, 2017, 12: 31-37. doi: 10.3969/j.issn.1009-1785.2017.08.015 [7] MIHAILA M, HOTNOG C, THEODOR V, et al. In situ thermal treatment (ISTT) for source zone remediation of soil and groundwater[J]. British Medical Journal, 2013, 31: 482-484. [8] KUEPER B H, STROO H F, VOGEL C M, et al. Chlorinated Solvent Source Zone Remediation[J]. New York:Springer Science Business Media, 2014: 509-557. [9] CHOWDHURY AIA G J, REYNOLDS D, O'CARROLL DM. Low permeability zone remediation via oxidant delivered by electrokinetics and activated by electrical resistance heating: Proof of concept[J]. Environmental Science & Technology, 2017, 51(22): 13295-13303. [10] HERON G, PARKER K, FOURNIER S, et al. World's largest in situ thermal desorption project: Challenges and solutions[J]. Ground Water Monitoring & Remediation, 2015, 35(3): 89-100. [11] 康绍果, 李书鹏, 范云. 污染地块原位加热处理技术研究现状与发展趋势[J]. 化工进展, 2017, 36(7): 2621-2631. [12] 迟克宇, 李传维, 籍龙杰, 等. 原位电热脱附技术在某有机污染场地修复中的应用效果[J]. 环境工程学报, 2019, 13(9): 2049-2059. doi: 10.12030/j.cjee.201905110 [13] 焦文涛, 韩自玉, 吕正勇, 等. 土壤电阻加热技术原位修复有机污染土壤的关键问题与展望[J]. 环境工程学报, 2019, 13(9): 2027-2036. doi: 10.12030/j.cjee.201905138 [14] 李书鹏, 焦文涛, 李鸿炫, 等. 燃气热脱附技术修复有机污染场地研究与应用进展[J]. 环境工程学报, 2019, 13(9): 2037-2048. doi: 10.12030/j.cjee.201905108 [15] 籍龙杰, 刘鹏, 韦云霄, 等. 单根加热管原位加热土壤过程中温度变化规律[J]. 环境工程, 2019, 37(2): 168-172. [16] MUNHOLLAND J L, MUMFORD K G, KUEPER B H. Factors affecting gas migration and contaminant redistribution in heterogeneous porous media subject to electrical resistance heating[J]. Journal of Contaminant Hydrology, 2016, 184(1): 14-24. [17] HICKNELL B N, MUMFORD K G, KUEPER B H. Laboratory study of creosote removal from sand at elevated temperatures[J]. Journal of Contaminant Hydrology, 2018, 219: 40-49. doi: 10.1016/j.jconhyd.2018.10.006 [18] 王锦淮. 原位热脱附技术在某有机污染场地修复中试应用[J]. 化学世界, 2018, 59(3): 182-186. [19] HEGELE P R, MUMFORD K G. Gas production and transport during bench-scale electrical resistance heating of water and trichloroethene[J]. Journal of Contaminant Hydrology, 2014, 165: 24-36. doi: 10.1016/j.jconhyd.2014.07.002 [20] HEGELE P R, MUMFORD K G. Dissolved gas exsolution to enhance gas production and transport during bench-scale electrical resistance heating[J]. Advances in Water Resources, 2015, 79(5): 153-161. [21] ZHAO Z, NI M, LI X, et al. Suppression of PCDD/Fs during thermal desorption of PCBs-contaminated soil[J]. Environmental Science and Pollution Research, 2016, 23(24): 25335-25342. doi: 10.1007/s11356-016-7732-8 [22] ZHAO Z, NI M, LI X, et al. Combined mechanochemical and thermal treatment of PCBs contaminated soil[J]. Rsc Advances, 2017, 7(34): 21180-21186. doi: 10.1039/C7RA01493G [23] 张学良, 廖朋辉, 李群, 等. 复杂有机物污染地块原位热脱附修复技术的研究[J]. 土壤通报, 2018, 49(4): 243-250. [24] 唐昊渊. 含油污泥热处置资源化试验研究[D]. 杭州: 浙江大学, 2008. [25] 王奕文, 马福俊, 张倩, 等. 热脱附尾气处理技术研究进展[J]. 环境工程技术学报, 2017, 7(1): 52-58. doi: 10.3969/j.issn.1674-991X.2017.01.008 [26] 丁亮, 王水, 曲常胜, 等. 污染场地修复工程二次污染防治研究[J]. 生态经济, 2016, 32(10): 189-192. doi: 10.3969/j.issn.1671-4407.2016.10.040 [27] BERLIN A W, SADLER K G. In-situ thermal treatability testing of mercury contaminated soils from the Y-12 facility in Oak Ridge, TN[J]. Journal of the Air and Waste Management Association, 1999, 92: 4418-4427. [28] 孟祥帅, 庞然, 吴萌萌, 等. 某废弃焦化场地原位燃气热脱附污染排放及控制[J]. 环境工程, 2019, 37(11): 177-183. [29] 国外修复案例精选: 原位热脱附技术处理PCBs污染土[EB/OL][2018-11-28]. http://www.ls251314.com/xinwen/507852. [30] SHELDON R B, IBEN I E T, EDELSTEIN W A, et al. Thermal blanket for in-situ remediation of surficial contamination: A pilot test[J]. Environmental Science and Technology, 1996, 30(11): 3144-3154. doi: 10.1021/es9506622 [31] 王世杰, 岳勇, 舒振国, 等. 原位电加热修复有机污染土壤的系统及治理方法: ZL 2017113635336. X[P]. 2018-07-24. [32] 徐钟川, 高俊逸, 张成金, 等. 利用热传导原位热脱附净化有机污染土壤的系统及方法: ZL 2018112889096. X[P]. 2019-01-22. [33] 朱玲, 赵飞, 肖楠, 等. 一种基于原位热脱附的烃类污染土壤修复系统: ZL 2018107391682. X[P]. 2018-12-18. [34] 吕正勇, 魏丽, 冯国杰, 等. 针对污染土壤以热传导方式进行的原位热脱附处理系统及方法: ZL 2017100350738. X[P]. 2017-05-31. [35] 牛晓阳, 石德升, 赵颖, 等. 污染土壤燃气原位热脱附修复系统: ZL 2018114482277. X[P]. 2019-02-19. [36] 魏丽, 吕正勇, 甄胜利, 等. 用于处理VOC/SVOC污染土壤的原位热脱附系统: ZL 2015211192382. X[P]. 2016-06-08. [37] 曹学龙, 马刚平, 梁勇, 等. 污染场地原位热脱附系统: ZL 2018209179025. X[P]. 2019-05-03. [38] 王乾锁, 李彦希, 刘爱森, 等. 一种土壤污染修复原位热脱附设备: ZL 2018108591915. X[P]. 2018-11-06. [39] 李银光, 周愈尧, 吴启模, 等. 可移动式原位热强化土壤气相抽提装置: ZL 2017212045680. X[P]. 2018-04-13. [40] 吕正勇, 魏丽, 刘泽权, 等. 用于VOCs污染场地的电阻加热原位热脱附修复系统: ZL 2017100179782. X[P]. 2017-05-31. [41] 国家环境保护部. 水污染治理工程技术导则: HJ2015-2012[S]. 北京: 中国环境科学出版社, 2012. [42] 国家住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局. 给水排水管道工程施工及验收规范: GB50268-2008[S]. 北京: 中国建筑工业出版社, 2008. [43] 国家环境保护局. 污水综合排放标准: GB8978-1996[S/OL]. 1996. https://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/shjbh/swrwpfbz/199801/W020061027521858212955.pdf. [44] 国家环境保护总局, 国家质量监督检验检疫总局. 地表水环境质量标准: GB3838-2002[S]. 2002. https://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/shjbh/shjzlbz/200206/W020061027509896672057.pdf. [45] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 地下水质量标准: GBT14848-2017[S]. 2017. http://www.volpower.com/download/huanbao/%E5%9C%B0%E4%B8%8B%E6%B0%B4%E8%B4%A8%E9%87%8F%E6%A0%87%E5%87%86(GBT14848-2017).pdf. [46] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 污水排入城镇下水道水质标准: GBT 31962-2015 [S]. 2015. https://www.doc88.com/p-2334896932924.html. [47] 国家环境保护部. 含油污水处理工程技术规范: HJ580-2010[S]. 北京: 中国环境科学出版社, 2010. [48] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 油污水分离装置: GBT 12917-2009 [S]. 2009. https://max.book118.com/html/2019/0614/7065150054002033.shtm. [49] 国家环境保护部. 污水混凝与絮凝处理工程技术规范: HJ2006-2010[S]. 北京: 中国环境科学出版社, 2010. [50] 国家生态环境部. 芬顿氧化法废水处理工程技术规范: HJ1095-2020[S]. 北京: 中国环境科学出版社, 2020. [51] 国家环境保护部. 大气污染治理工程技术导则: HJ 2000-2010[S]. 北京: 中国环境科学出版社, 2010. [52] 国家环境保护总局. 工业有机废气催化净化装置环境保护产品技术要求: HJ/T389-2007[S]. 北京: 中国环境科学出版社, 2007. [53] 国家环境保护部, 国家质量监督检验检疫总局. 环境空气质量标准: GB 3095-2012[S]. 北京: 中国环境科学出版社, 2012. [54] 国家环境保护局. 大气污染物综合排放标准: GB16297-1996[S]. 1996. https://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/dqhjbh/dqgdwrywrwpfbz/199701/W020220228503314149181.pdf. [55] 国家环境保护局. 工业炉窑大气污染物排放标准: GB9078-1996[S]. 1996. https://www.mee.gov.cn/image20010518/5301.pdf. [56] 国家环境保护局, 国家技术监督局. 恶臭污染物排放标准: GB14554-1993[S]. 1993. https://www.mee.gov.cn/image20010518/5303.pdf. [57] 国家环境保护部. 吸附法工业有机废气治理工程技术规范: HJ2026-2013[S]. 北京: 中国环境科学出版社, 2013. [58] 国家环境保护部. 催化燃烧法工业有机废气治理工程技术规范: HJ2027-2013[S]. 北京: 中国环境科学出版社, 2013. [59] 苏伟健, 徐绮坤, 黎碧霞, 等. 工业源重点行业VOCs治理技术处理效果的研究[J]. 环境工程, 2016(s1): 518-522. [60] 田静, 史兆臣, 万亚萌, 等. 挥发性有机物组合末端治理技术的研究进展[J]. 应用化工, 2019, 48(6): 1433-1439. doi: 10.3969/j.issn.1671-3206.2019.06.042 [61] 李德展, 宋文波, 邹发生, 等. 聚烯烃装置尾气治理技术研究进展[J]. 合成树脂及塑料, 2019(3): 86-92. doi: 10.3969/j.issn.1002-1396.2019.03.021 [62] 李援. 石化行业挥发性有机物污染治理技术探讨[J]. 炼油技术与工程, 2018, 48(7): 1-4. doi: 10.3969/j.issn.1002-106X.2018.07.001 [63] 王志伟, 裴多斐, 于丽平. VOCs控制与处理技术综述[J]. 环境与发展, 2017, 29(1): 1-4. [64] 武宁, 杨忠凯, 李玉, 等. 挥发性有机物治理技术研究进展[J]. 现代化工, 2020, 40(2): 17-22. [65] ZHAO C, DONG Y, FENG Y, et al. Thermal desorption for remediation of contaminated soil: A review[J]. Chemosphere, 2019, 221: 841-855. doi: 10.1016/j.chemosphere.2019.01.079 [66] 李晓丹. VOCs治理技术特性分析及典型行业VOCs治理技术选择建议[J]. 节能与环保, 2019(3): 52-55. doi: 10.3969/j.issn.1009-539X.2019.03.024 [67] 李柏志. 挥发性有机物治理技术研究进展[J]. 江西化工, 2018(3): 16-18. doi: 10.3969/j.issn.1008-3103.2018.03.005 [68] 黄炎杰. 挥发性有机物(VOCs)吸附回收技术的研究进展[J]. 环境与发展, 2018, 30(5): 92-94. [69] 黄维秋, 石莉, 胡志伦, 等. 冷凝和吸附集成技术回收有机废气[J]. 化学工程, 2012, 40(6): 13-17. doi: 10.3969/j.issn.1005-9954.2012.06.004 -

下载:

下载: