-

我国燃煤电厂烟气超低排放改造已接近尾声[1],据不完全统计,截至2017年底,全国已完成燃煤电厂超低排放改造约7×109 kW[2],约占全国煤电装机容量的71%。燃煤电厂排放的颗粒物、SO2、NOx等常规大气污染物的排放已经得到了有效控制。2017年,中国火电厂颗粒物、SO2、NOx排放量分别为26×106、120×106、114×106 t,约占2006年排放量的7%、9%、10%。相应地,治理技术及技术路线也达到了较高水平[3-5],但对SO3等非常规污染物及细颗粒物(PM2.5)的排放尚未采取针对性的控制措施。相关研究[6-8]表明,常规的干式电除尘器存在小粒径段颗粒(0.1~1 μm)的“穿透窗口”,通常其烟尘排放浓度越低,PM2.5占比就越高[9],而PM2.5对人体及环境危害更大,也更难沉降。SO3是大气中二次PM2.5的重要组成部分[10],同时也是电厂有色烟羽(蓝烟、黄烟)排放的主要诱因[11],因此,燃煤电厂PM2.5及SO3的排放控制迫在眉睫。

采用湿式电除尘器(WESP)作为终端设备,是目前对燃煤电厂烟气中PM2.5及SO3进行有效控制的重要技术手段之一。高朋等[12]采用计算流体力学(CFD)软件,分析某116 MW机组管式湿式电除尘器的流场特性,并对其气流分布进行组织和优化,指导湿式电除尘器的设计工作,但未涉及相关性能参数的测定。赵磊等[13-14]通过现场实测手段(使用DPI细颗粒物采样仪),分析了某300 MW机组湿式电除尘器对PM2.5的脱除能力,其PM2.5脱除效率可达75%以上,鉴于现场工程条件所限,对其脱除机理及影响因素未进行充分分析,且未涉及SO3测试。沈志刚等[15]现场实测了某12 MW机组湿式电除尘器的PM2.5及SO3的减排性能,但因其湿式电除尘器投运较早,部分设计尚不成熟,其PM2.5及SO3的减排能力有限,脱除效率分别仅为38%、32%。雒飞等[16]基于实验室分析,研究了电压、烟温和入口浓度等对湿式电除尘器脱除PM2.5及SO3性能的影响,发现烟气中的SO3可增强湿式电除尘对PM2.5的脱除效果,但SO3浓度较高时,该规律是否仍然适用,该文并未述及。本研究通过实验,系统分析了湿式电除尘器对PM2.5及SO3的脱除规律,尤其是高SO3浓度对湿式电除尘器性能的影响及其应对措施;结合实际工程项目,分析了湿式电除尘器的适用场合及与其他技术的耦合特性,为湿式电除尘技术的宽范围、多场合应用提供参考。

全文HTML

-

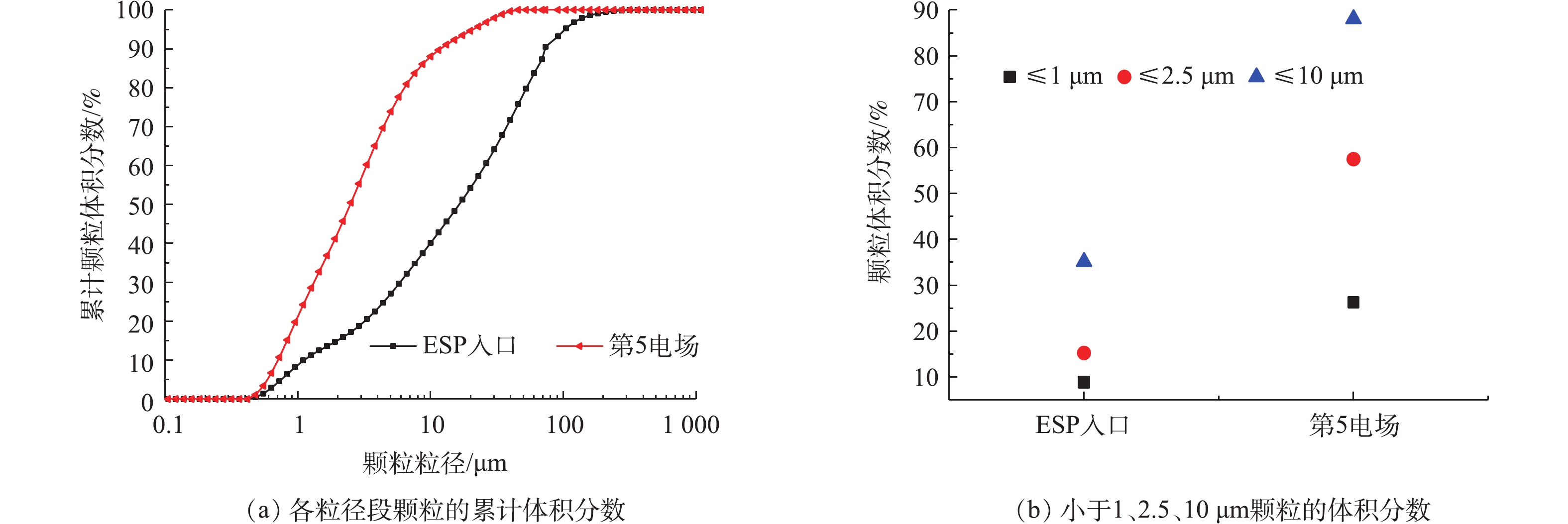

如图1所示,实验系统主要包括燃油热风炉、加灰系统(储料仓泵、射流器等)、混流装置、加SOx系统(SO2、O2)、催化装置、混流增湿塔、2个烟温调节装置、湿式电除尘器(配置2.0 A/72 kV高频电源)、风机等。实验系统设计风量为1 000 m3·h−1(燃油热风炉出口),热风炉出口烟气温度为50~200 ℃,连续可调。加料系统所采用的原料为电厂的燃煤飞灰,模拟湿式电除尘器入口的实际飞灰,特意选某工程项目电除尘器第5个电场(最末级电场)灰斗内收集到的细灰为研究对象,采用Mastersizer 2000E激光粒度分析仪分析飞灰颗粒的几何粒径分布,结果如图2所示。与电除尘器入口的飞灰相比,第5个电场收集到的飞灰中细颗粒占比更高,小于1、2.5和10 μm颗粒的体积分数分别高达26.27%、57.47%、88.06%,远高于电除尘器入口的飞灰。通过调整加料系统的加料量来控制烟气中的烟尘浓度;通过加SOx系统向烟气中通入SO3、SO2,其中,SO3通过SO2氧化产生;通过混流增湿塔对烟气进行加湿,从而模拟湿法脱硫后的饱和湿烟气,但同时该增湿塔也具有一定的烟尘及SO3脱除能力及降温能力;通过调整加料系统、加SOx系统的给料量及增湿塔的喷淋水量,控制增湿塔出口烟气温度保持在50 ℃左右,控制烟尘浓度分别为50、30、10、0 mg·m−3左右,控制SO3浓度分别为200、100、50、30、10、0 mg·m−3左右。湿式电除尘器进、出口烟道上均布置烟温调节装置,通过改变冷却水的流量,可分别控制降温幅度为5、3、0 ℃左右。

烟尘测试参照GB/T 16157-1996和GB 13931-2017的相关规定,采用崂应3012H型全自动烟尘采样仪、1085B型烟尘采样枪(内置进口石英滤筒),采样枪加热至(160 ±5) ℃,并开展空白实验,采样结束后,用1/100 000电子天平进行称重。

PM2.5及粒径分布测试方法参照ISO 23210-2009中的相关规定,采用DEKATI的静电低压撞击器(ELPI)进行采样。采样时,采样枪温度宜控制在(160 ±5) ℃,采用一级常温稀释器(稀释比约为8∶1),泵采样烟气流量约为10 L·min−1,ELPI撞击器共分为13级(有效数据为1~12级),其中第1~9级累计为PM2.5。采样时须在ELPI前增设1个旋风分离器,剔除增湿塔逃逸出来的小液滴对测试结果的影响。

在SO3测试方面,采用GB/T 21508-2008规定的控制冷凝法,水浴温度为65 ℃,石英管采样枪加热温度为300 ℃,抽气流量为20 L·min−1。采样结束后,用80%异丙醇溶液清洗蛇形盘管,硫酸根离子的滴定采用哈希DR 6000紫外-可见分光光度计。

-

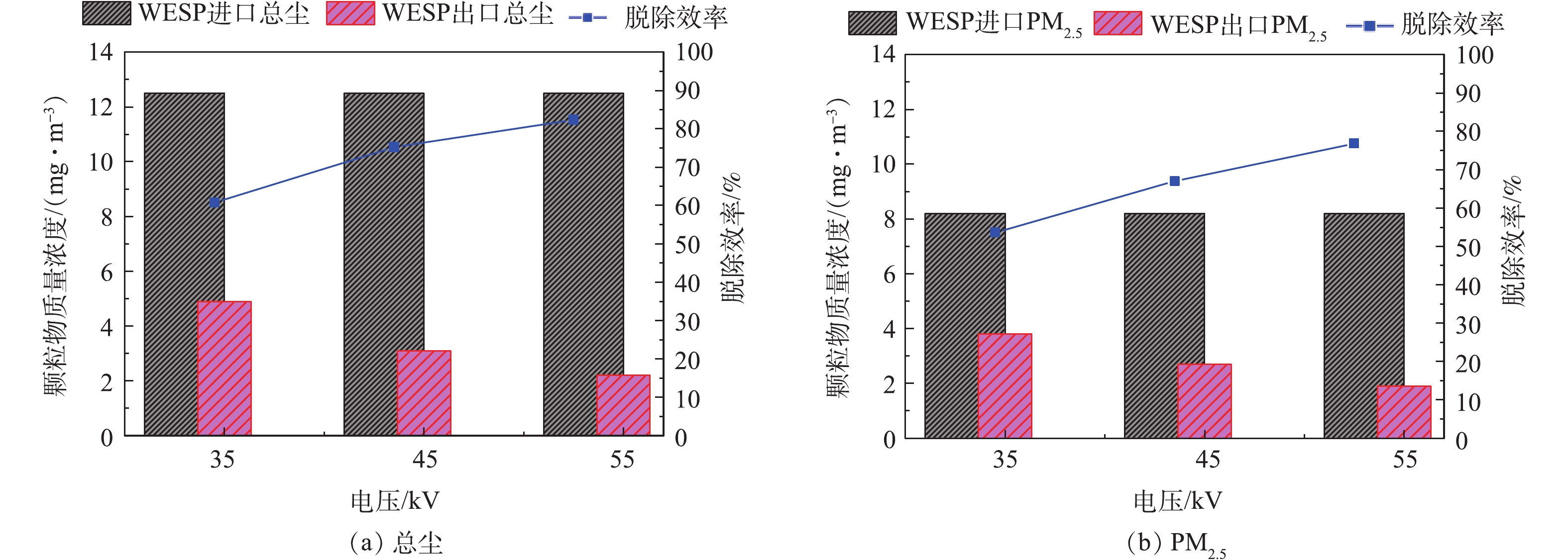

调整湿式电除尘器入口烟气温度为51.3 ℃,在烟尘及SO3浓度分别为12.5、0 mg·m−3,电源供电电压分别为35、45和55 kV时,测定湿电场对总尘(TSP)、PM2.5的脱除性能,此时湿式电除尘器入口的PM2.5质量浓度约为8.2 mg·m−3。经测定,湿式电除尘器进、出口烟气中总尘及PM2.5的质量浓度及其脱除效率测试结果如图3所示。电源供电电压分别为35、45、55 kV时,湿式电除尘器对总尘的脱除效率分别为60.8%、75.2%、82.4%,对PM2.5的脱除效率分别为53.7%、67.1%、76.8%,供电电压是湿式电除尘器的重要运行参数,其主要通过影响空间电场强度和空间电荷密度来影响湿式电除尘器的除尘性能[17],电压越高,其对应的空间电场强度越高,则湿式电除尘器对总尘及PM2.5的脱除效率也越高。

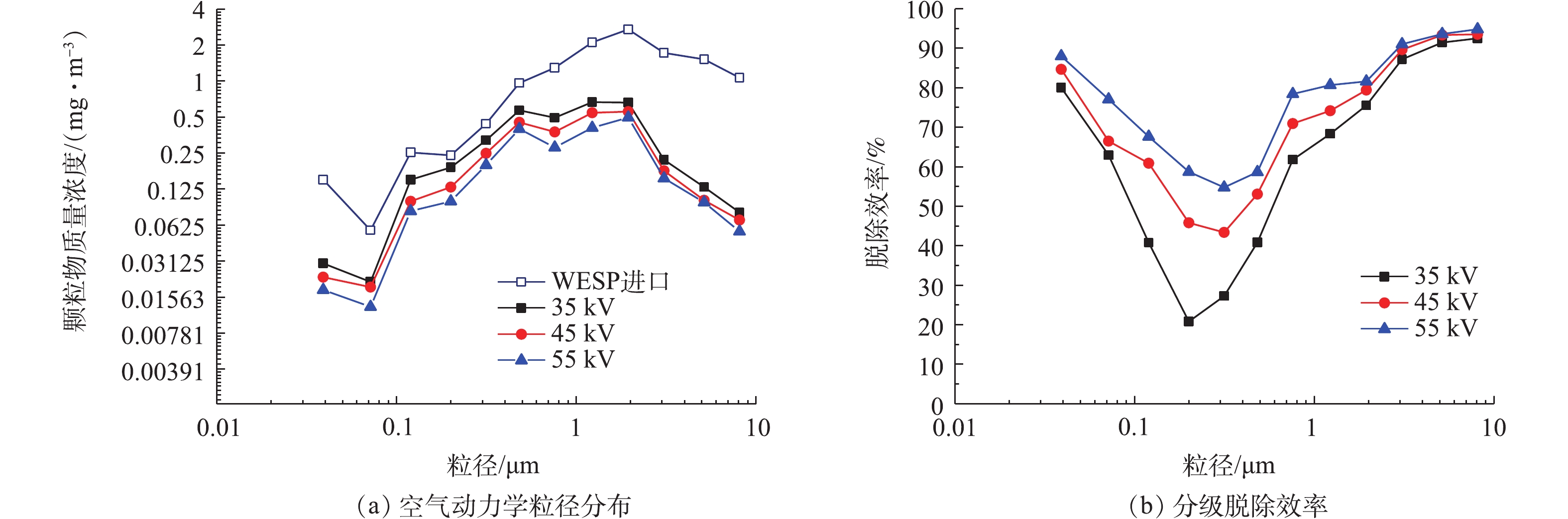

为进一步分析湿式电除尘器对各粒径段颗粒的分级脱除性能,采用ELPI测定湿式电除尘器进、出口的空气动力学飞灰粒径分布,并计算其分级脱除效率,结果如图4所示。各个粒径段的颗粒的质量浓度均有明显减少,且电压越高,减幅越大,0.1~1 μm颗粒的减少幅度较两端小许多;从分级脱除效率来看,基本呈“V”型分布,在0.1~1 μm内脱除效率最低,粒径大于1 μm及小于0.1 μm的颗粒脱除效率基本稳定在60%以上,甚至达到90%。随着电压的增加,各粒径段颗粒的分级脱除效率均有明显提升,但提升幅度不同,0.1~1 μm颗粒的分级脱除效率提升最为明显。一般来说,粒径小于0.1 μm的颗粒,其荷电主要通过扩散荷电来实现;粒径大于1 μm的颗粒,其荷电主要通过电场荷电来实现;而0.1~1 μm颗粒的扩散荷电和电场荷电作用均不明显[18],因此,导致该粒径段的颗粒分级脱除效率不理想。对于电场荷电而言,在湿电场比较容易达到饱和电量,因此,进一步提高电压,对大粒径段颗粒的提效并不十分明显;但扩散荷电具有不规则性,且不存在饱和荷电量的限制[19],当电压提高后,其荷电量增加,分级脱除效率也会相应提升。

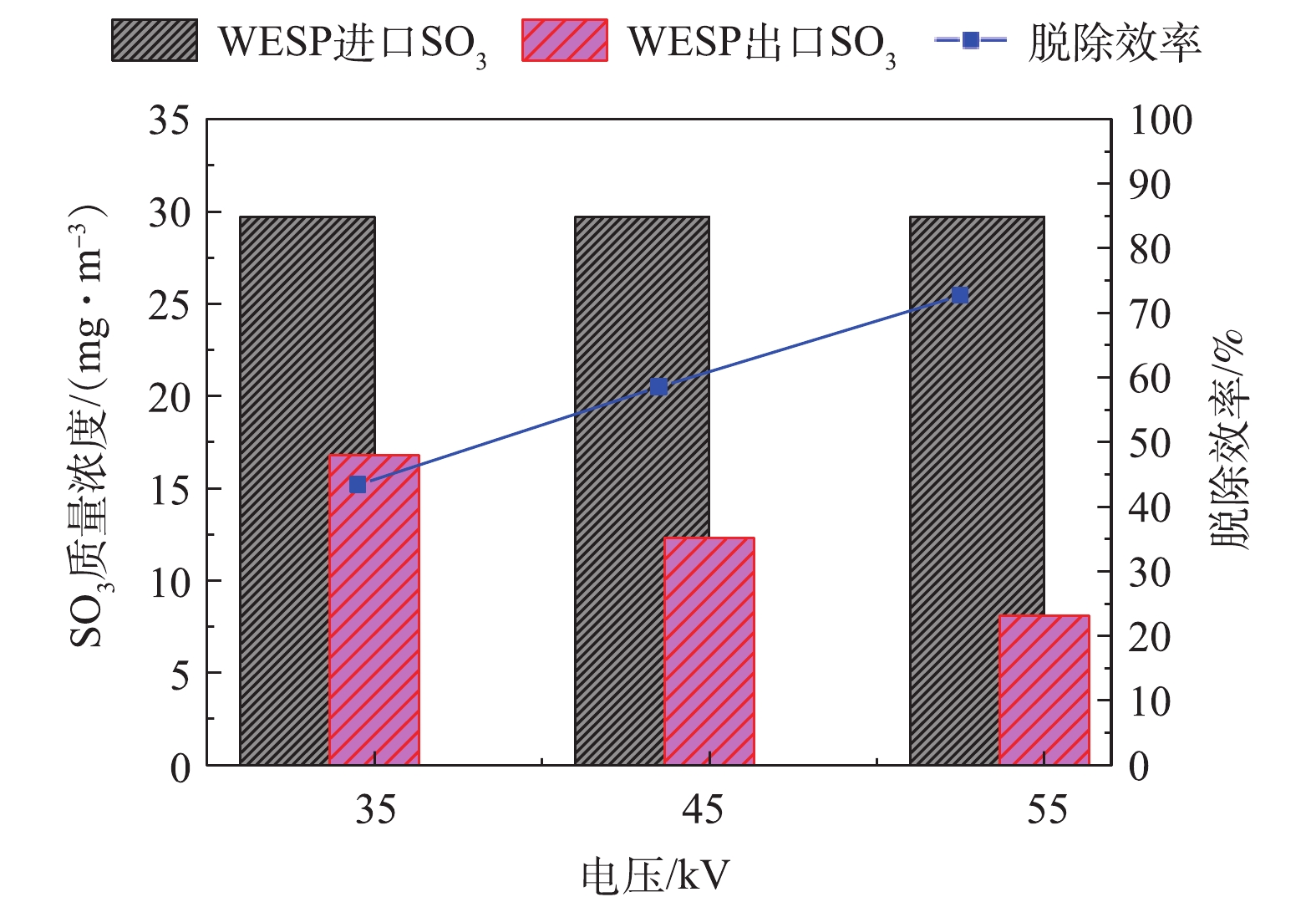

在烟尘及SO3浓度分别为0、29.7 mg·m−3,电源供电电压分别在35、45、55 kV时,测定湿电场对SO3的脱除性能。经测定,湿式电除尘器进、出口烟气中SO3的质量浓度及其脱除效率测试结果如图5所示。电源供电电压分别为35、45、55 kV时,湿式电除尘器对SO3的脱除效率分别为43.4%、58.6%、72.7%。随着电压的升高,湿式电除尘器对SO3的脱除能力提升,但较PM2.5的脱除效率还是要低一些。这主要是因为,在湿电场中,烟气温度低于酸露点,此时,SO3以硫酸气溶胶的形态存在,其粒径非常细,多在几纳米或几十纳米[20-21],与大粒径颗粒相比,湿电场对其脱除性能要低一些。

-

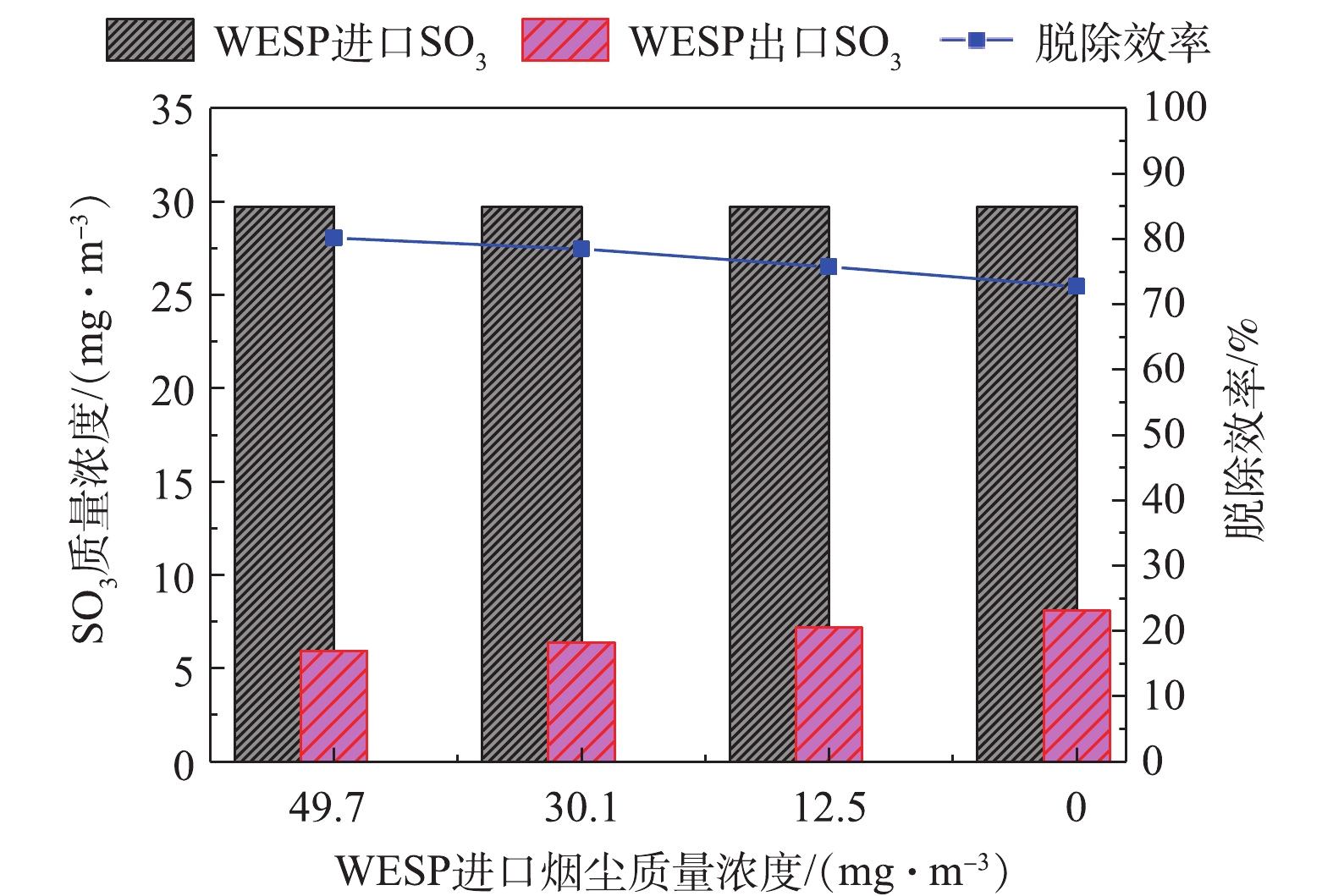

为分析湿电场中烟尘对SO3的脱除性能影响,调整湿式电除尘器入口SO3浓度为29.7 mg·m−3,电源供电电压为55 kV,分别控制湿式电除尘器入口烟尘浓度在49.7、30.1、12.5、0 mg·m−3,测定湿式电除尘器对SO3的脱除性能,结果如图6所示。随着入口烟尘浓度的升高,湿式电除尘器对SO3的脱除性能有一定程度的提升,这是因为冷凝后的硫酸雾颗粒会在湿电场中与飞灰颗粒发生团聚,并吸附在粉尘表面[22-23],同粉尘一起被脱除。

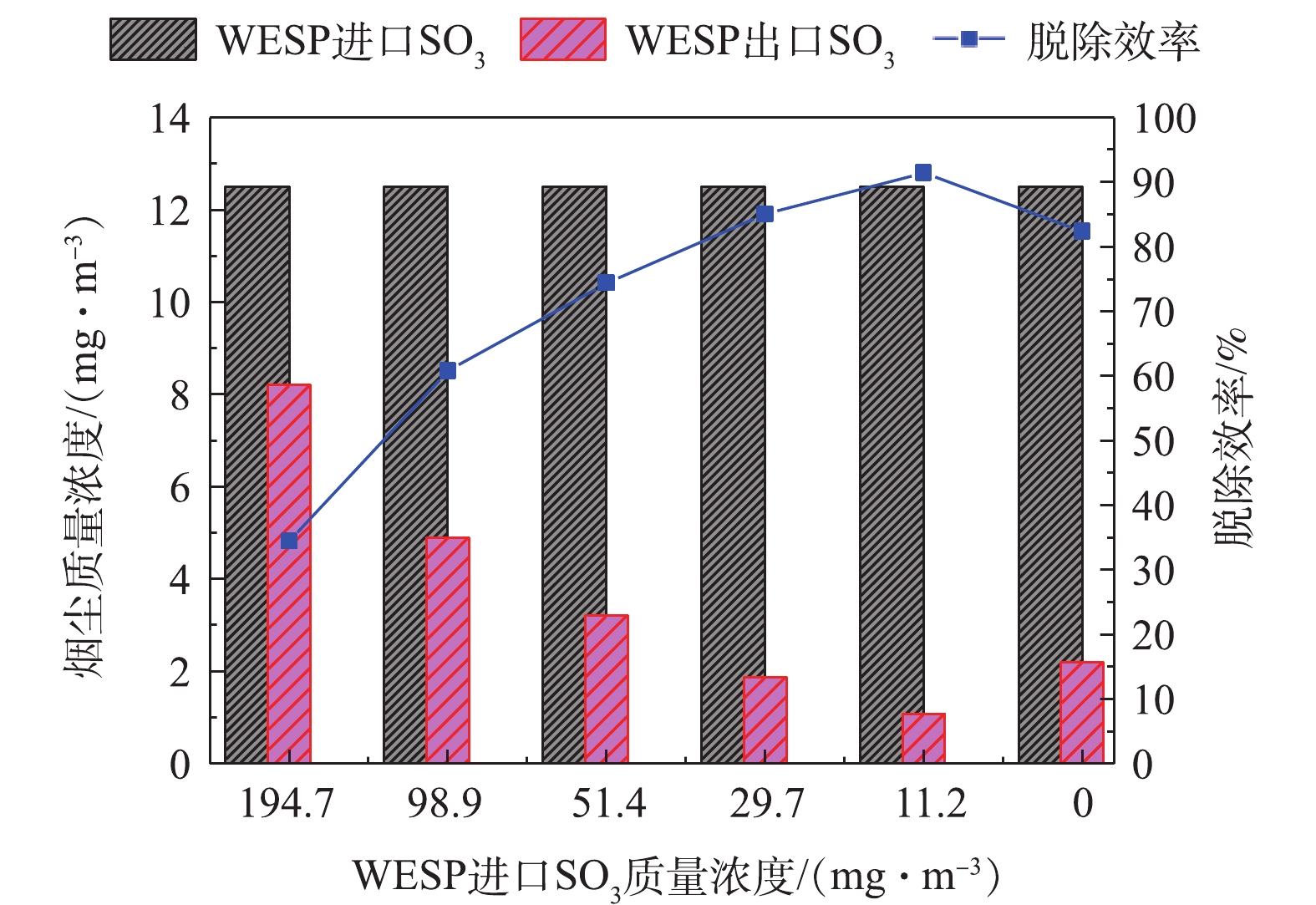

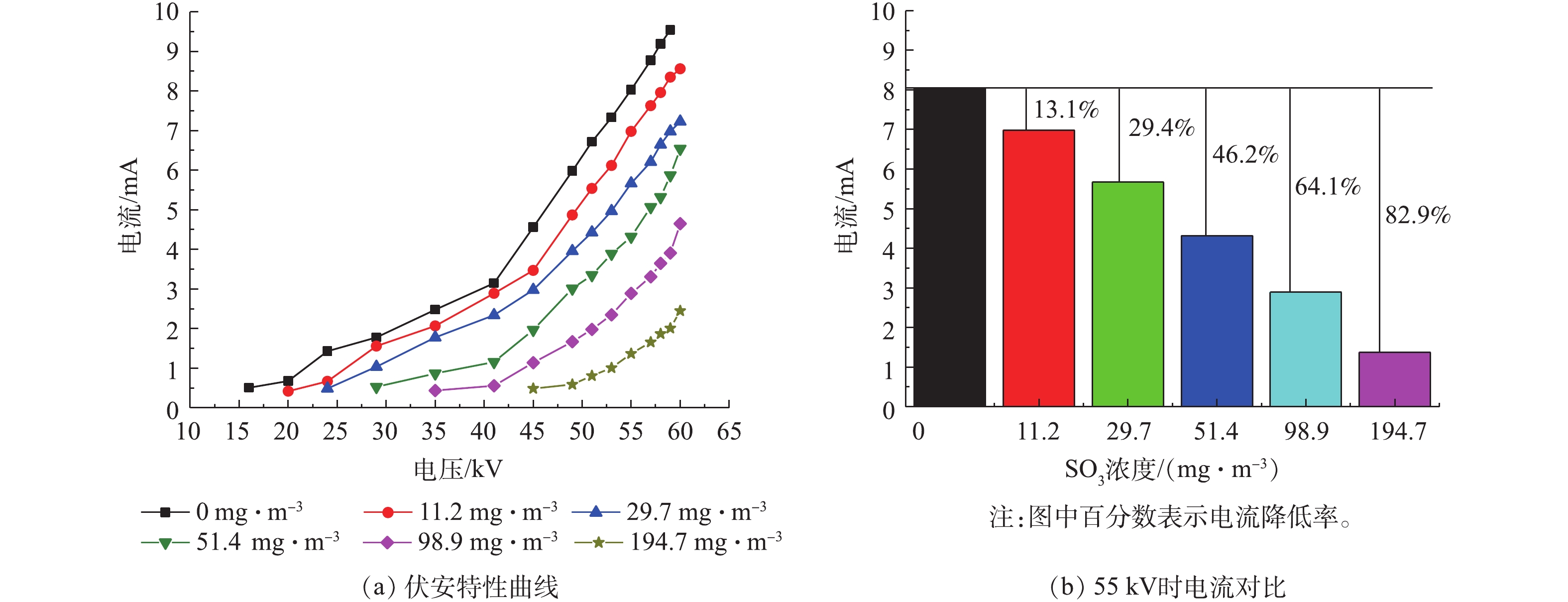

为分析湿电场中SO3对烟尘的脱除性能的影响,调整湿式电除尘器入口烟尘浓度为12.5 mg·m−3,电源供电电压为55 kV,分别控制湿式电除尘器入口SO3浓度在194.7、98.9、51.4、29.7、11.2、0 mg·m−3,测定湿式电除尘器对烟尘的脱除性能,结果如图7所示。随着入口SO3浓度的升高,湿式电除尘器对烟尘的脱除性能先提升后降低,这是因为SO3本身就是一种烟气调质剂[24],尤其冷凝后的硫酸雾会大幅改善烟气特性及粉尘性质,从而有效提高湿电场的烟尘脱除效果。但酸雾气溶胶颗粒的粒径小(几纳米或几十纳米),随着浓度的提升,容易在放电极线周围形成高密度的空间电荷,降低极线附近的电场强度及离子浓度,最终导致电晕电流降低[25-26],严重时可能还会产生电晕封闭,从而降低湿电场的烟尘脱除效果。为进一步验证除尘脱除效率下降的原因,分别在不同SO3浓度条件下开展伏安特性实验,极板表面区域先贴一层绝缘薄膜,然后再贴上多块薄铜片,每个铜片外接微安表,以读取其电流值,并计算各个电流读数的平均值,测试结果如图8所示。随着SO3浓度的增加,湿电场的起晕电压升高,电晕电流降低。在同等供电电压条件下,高浓度SO3的电晕电流明显减低,在电压为55 kV时,SO3浓度在194.7、98.9、51.4、29.7、11.2 mg·m−3的电晕电流分别比无SO3时减低了13.1%、24.9%、46.2%、64.1%、82.9%。

-

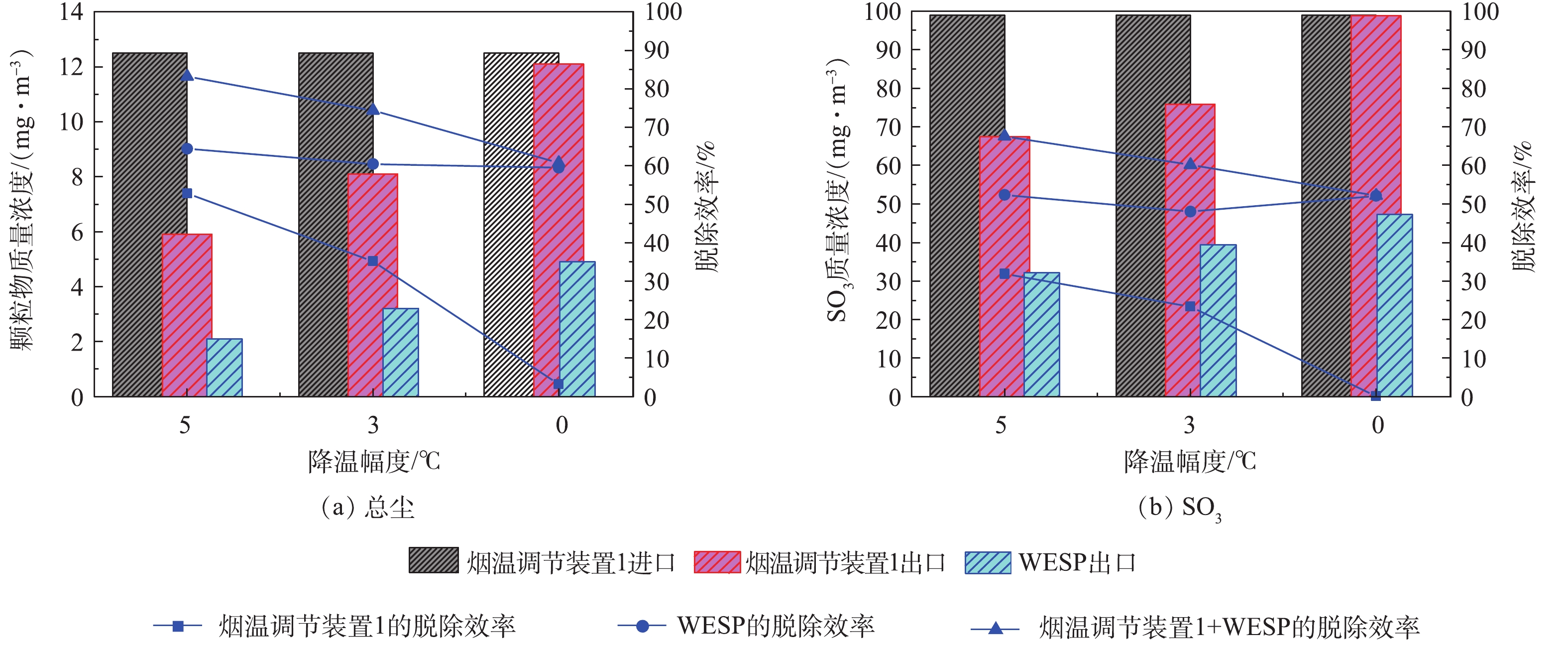

本研究尝试采用降温的方式来提高湿电场的烟尘及SO3脱除性能,在湿式电除尘器进口烟尘及SO3浓度分别为12.5、98.9 mg·m−3时,调整湿式电除尘器进口烟道上的烟温调节装置,可分别控制降温幅度约在0、3、5 ℃(原烟气温度为51.3 ℃),测定此时烟温调节装置出口、湿式电除尘器出口的烟尘及SO3浓度,并计算其脱除效率,结果如图9所示。通过降低湿式电除尘器入口烟气温度,可明显提高整个温湿电场系统(烟温调节装置1+湿式电除尘器)的烟尘、SO3脱除效率,降温程度从0 ℃到5 ℃,其综合除尘效率从60.8%提高到83.2%,SO3脱除效率从52.2%提高到67.5%。对于饱和湿烟气中的酸雾气溶胶颗粒来说,降温过程势必伴随着水汽相变和气溶胶颗粒、飞灰颗粒的团聚长大[27-33],从而有效提高温湿电场对烟尘及SO3脱除效率。

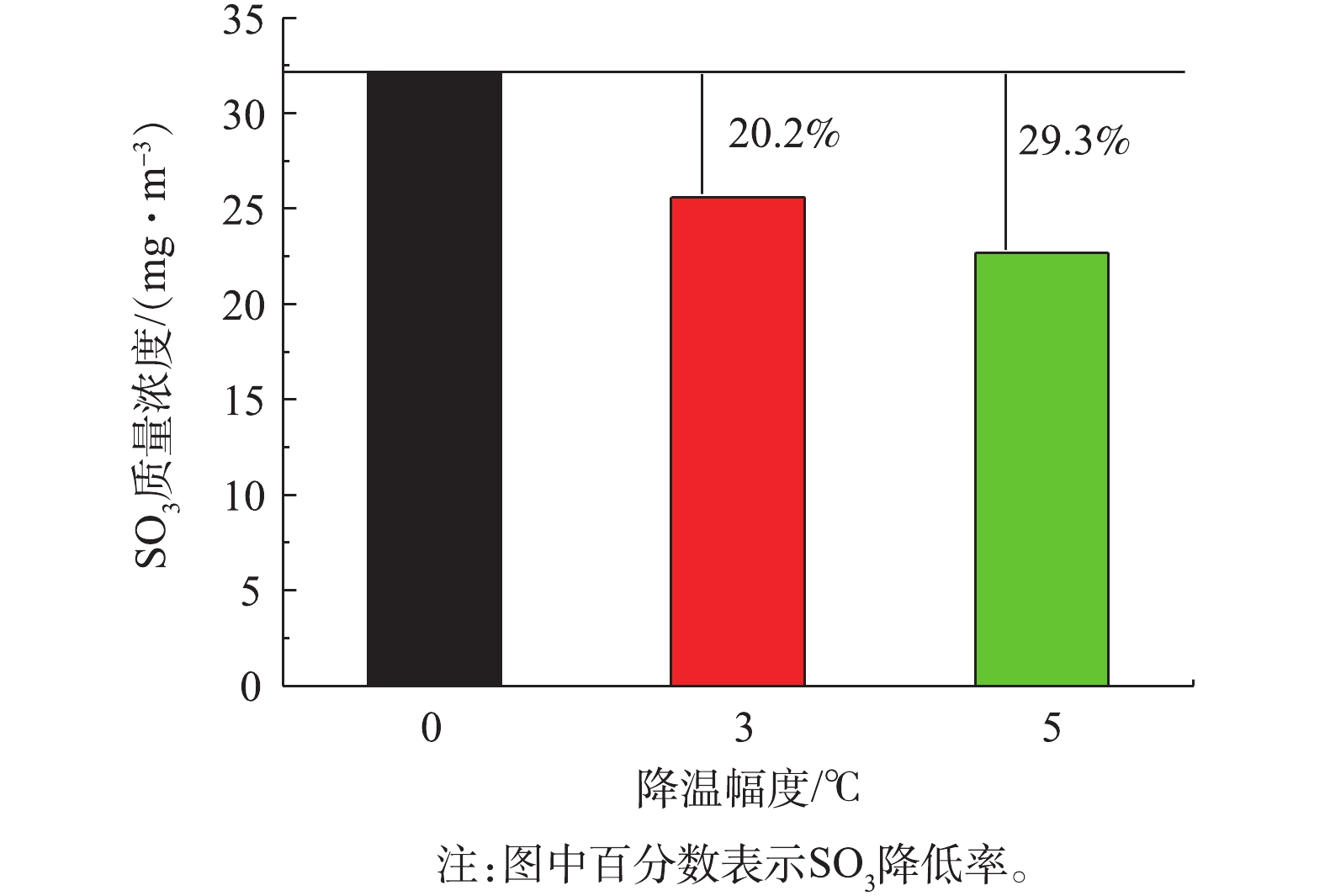

值得注意的是,在烟温调节装置1降温幅度达到5 ℃时,虽然SO3综合脱除效率达到了67.5%,但其排放浓度仍然较高,为32.1 mg·m−3,仍有蓝色烟羽排放风险。为进一步降低SO3排放,开启湿式电除尘器出口烟道上的烟温调节装置2,分别控制降温幅度约在5 ℃和3 ℃,测定其进一步减排后的SO3排放浓度,结果如图10所示。降温幅度分别为3 ℃和5 ℃时,SO3进一步减排幅度分别达20.2%和29.3%。

2.1. 湿电场对总尘(TSP)、PM2.5及SO3的脱除性能

2.2. 湿电场中烟尘与SO3的相互影响

2.3. 湿电场脱除高浓度SO3的改进措施

-

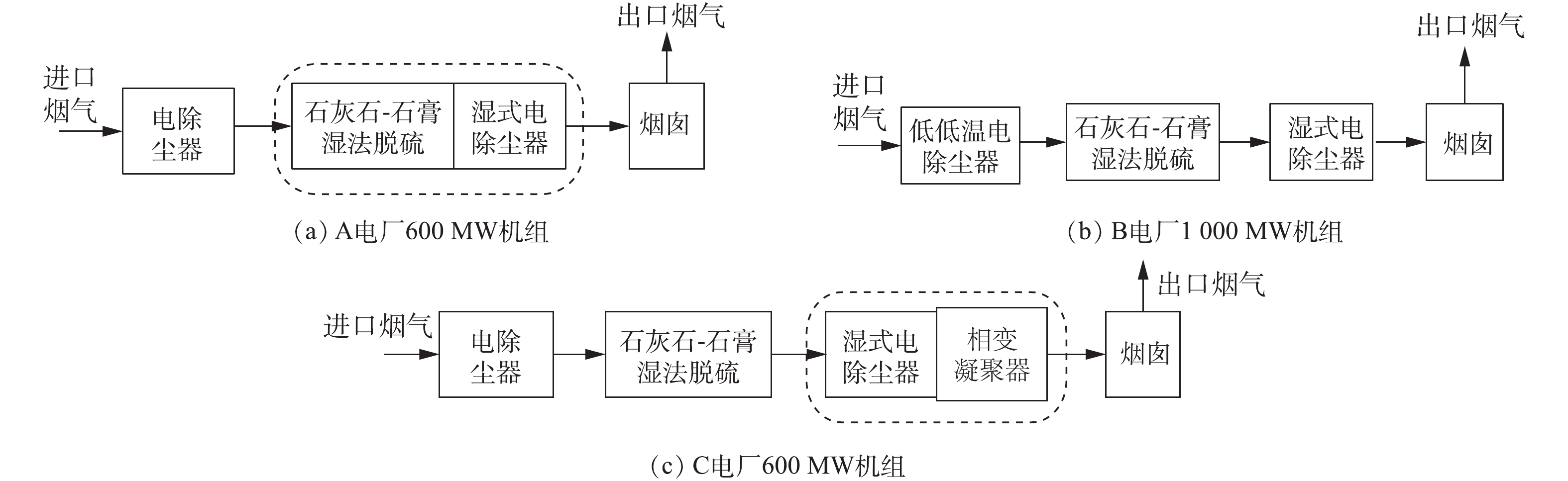

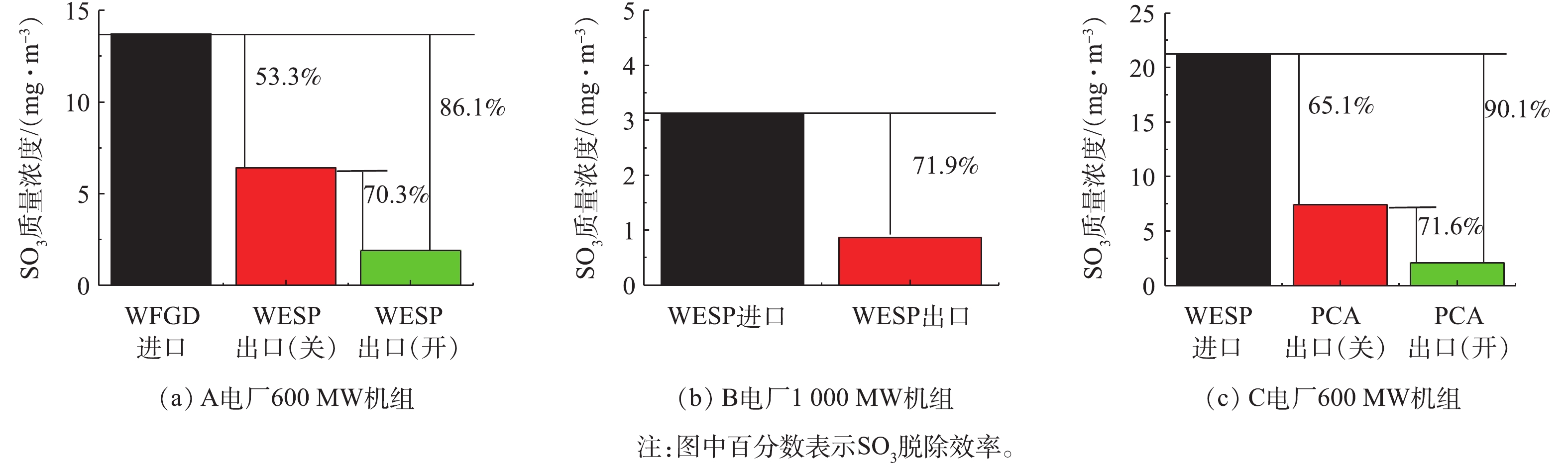

针对A电厂600 MW机组、B电厂1 000 MW机组、C电厂600 MW机组配套的低低温电除尘器,开展现场调研或测试分析,3个项目的烟气参数、煤种成分分析结果如表1和表2所示。所烧煤种均为低硫煤(≤1%),对应的烟气治理技术路线如图11所示,其中A电厂为湿法脱硫装置(WFGD)与湿式电除尘器一体化布置,B电厂为湿式电除尘器单独布置,C电厂为湿式电除尘器与相变凝聚器(PCA)组合布置,C电厂相变凝聚器的降温幅度约2 ℃。

3个项目对烟尘及SO3的脱除效果如图12和图13所示。对于A电厂,湿式电除尘器对烟尘及SO3脱除效率分别为63.5%、70.3%,与湿法脱硫耦合使用,脱除效率分别达82.1%、86.1%;对于B电厂,湿式电除尘器对烟尘及SO3脱除效率分别为72.1%、71.9%;对于C电厂,湿式电除尘器对烟尘及SO3脱除效率分别为88.3%、65.1%,与相变凝聚器(PCA)耦合使用,效率分别达92.3%、90.1%。湿式电除尘器不论单独使用,还是与其他相关技术耦合应用,均对烟尘及SO3有较高的脱除效率。

-

1)通过开展实验室实验,设置电源供电电压分别为35、45、55 kV时,湿式电除尘器对总尘的脱除效率分别为60.8%、75.2%、82.4%,对PM2.5的脱除效率分别为53.7%、67.1%、76.8%,对SO3的脱除效率分别为43.4%、58.6%、72.7%。随着电压的增加,各粒径段颗粒的分级脱除效率均有明显提升,但提升幅度不同,0.1~1 μm颗粒的分级脱除效率提升最为明显;随着入口烟尘浓度的升高,湿电场对SO3的脱除性能有一定程度的提升;随着入口SO3浓度的升高,湿电场对烟尘的脱除性能先提升后降低,且SO3浓度过高,容易在放电极线周围形成高密度的空间电荷,降低极线附近的电场强度及离子浓度,最终导致电晕电流降低;采用降温的方式来提高湿电场的烟尘及SO3脱除性能,湿式电除尘器前降温程度从0 ℃到5 ℃,其综合除尘效率从60.8%提高到83.2%,SO3脱除效率从52.2%提高到67.5%,湿式电除尘器后降温幅度分别为3 ℃和5 ℃时,SO3还会分别进一步降低20.2%、29.3%。

2)通过3个工程项目的现场调研或实测,进一步研究了湿式电除尘器对烟尘、SO3的脱除性能及适用范围。湿式电除尘器不论单独使用,还是与其他相关技术耦合应用,均对烟尘及SO3有较高的脱除效率。湿式电除尘器对烟尘及SO3脱除效率分别为63.5%~88.3%、65.1%~71.9%,与湿法脱硫耦合使用,效率分别达82.1%、86.1%,与相变凝聚器(PCA)耦合使用,效率分别达92.3%、90.1%。

下载:

下载: